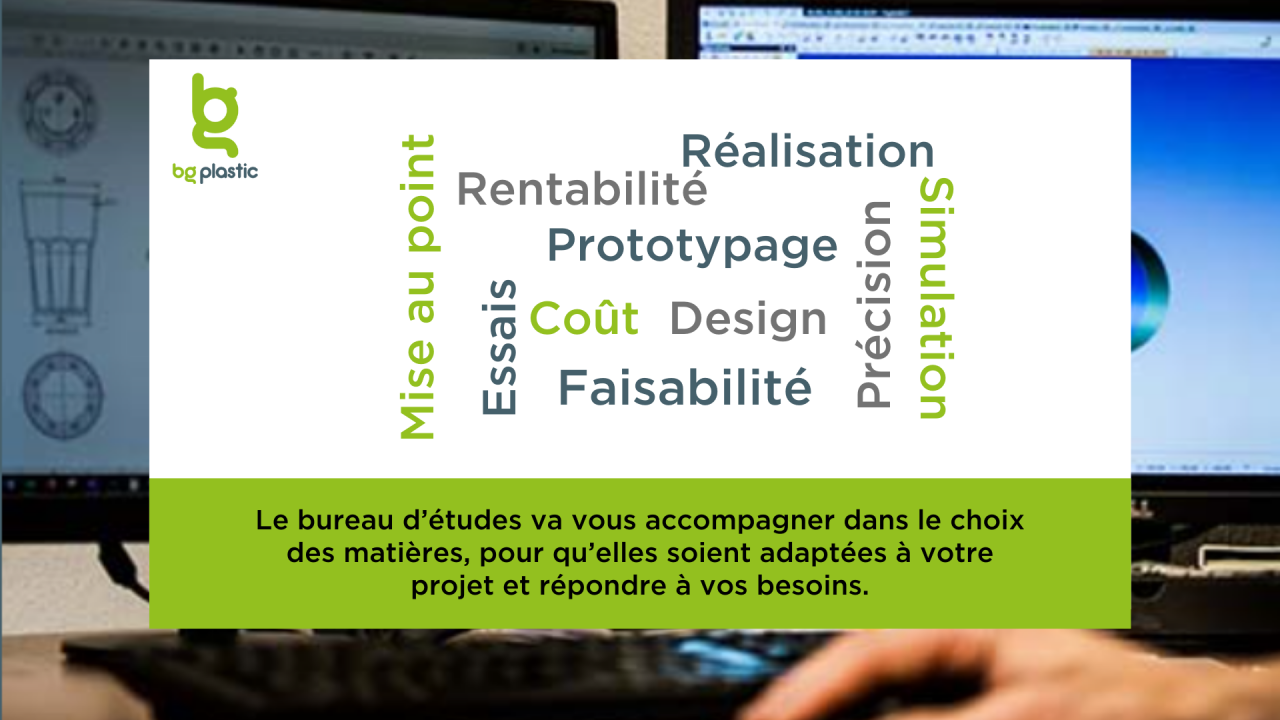

Précision & rentabilité

Le moulage par injection plastique est une technologie abordable, fiable et reproductible pour la fabrication de pièces de haute qualité et de larges volumes de production. Rapidité et intensité sont les maîtres mots de ce procédé dont le matériau dépend des objectifs du projet. Les thermoplastiques sont très répandus, il existe en effet un large choix de matière et de compound, permettant de répondre à la grande majorité des exigences. Plusieurs étapes sont à étudier pour le coût :

- le design

- l’étude de faisabilité, les simulations,

- le prototypage (rapide ou avec moule proto)

- l’étude et la réalisation des moules

- les essais et la mise au point

Il s’agit donc de trouver des paramètres de réduction des coûts du moulage par injection. Pour cela, le bureau d’études est aussi là pour aider le projet.

Les facteurs pour optimiser le coût de sa fabrication

En optimisant la conception et en anticipant son besoin de fabrication, il est tout de même possible de réduire les coûts. Si ceux présentés ne sont pas exhaustifs, ils ont un point commun : réduire les variations aléatoires lors de la fabrication pour optimiser le coût.

Réduire les risques & le coût de la qualité

Les procédés de moulage sont consécutifs aux besoins du client et peuvent engendrer des variations anormales imprévues. La chaîne de production est alors exposée à des risques et des dépenses.

Pourtant, avec des procédés reproductibles et solides en développement notamment grâce aux IoT et des nouvelles technologies, il est possible de surveiller les défauts courants du moulage par injection et garantir une qualité quasiment parfaite pour le client.

Prévoir l’intégration de MPR

Intégrer de la matière plastique recyclée est un moyen de diminuer les coûts!

Dès la phase de mise au point il est important de valider l’utilisation de matière rebroyée en cours de production ou de matière première recyclée

Automatiser pour gagner en efficacité

Dans la chaîne de production, il est possible d’améliorer par l’automatisation du prélèvement des pièces, leur empilage ou la palettisation, par exemple. En effet, dans votre supply chain, vous retirez la pièce, organisez vos pièces, emballez puis palettisez. Sans parler de l’assemblage ou de l’espace au sol, il faut prévoir de la main-d’œuvre et du temps. L’efficacité sera d’autant plus variable à chaque étape du processus du fait de l’action des opérateurs.

L’automatisation réduit les incohérences, augmente l’efficacité et la qualité. Elle passe par la qualité, la surveillance des processus et la vérification dimensionnelle en ligne.

Réduire les rebuts

Parce que le processus est optimisé, on réduit les rebuts : meilleure utilisation du temps machine, des opérateurs, de vérification. Si la qualité est intégrée au processus tout au long du cycle, il est possible de détecter ses variations. Dès lors qu’un défaut est détecté, il peut être surveillé grâce à des outils spécifiques puis le recentrer pour récupérer la qualité

Les avantages et performances

On le sait depuis longtemps, le plastique offre de nombreux avantages et possibilités en fabrication. Dans le moulage par injection, on peut noter :

- produire en série des pièces complexes

- résister aux produits chimiques et à la corrosion

- résistance aux UV,

- faible densité

- belle finition

- réduction des coûts de production

- …etc.

Le moule est la pièce centrale pour une bonne production : une bonne régulation ,la qualité de ses aciers, une bonne éventation, , … La pièce moulée en thermoplastique remplace de plus en plus celle en métal. L’évolution des polymères permet aussi de remplir de nombreux critères les rendant incontournables : la possibilité de créer des pièces très complexes, les thermoplastiques se réinventent et évoluent, et la minimisation des déchets par le prototypage rapide et l’injection de la juste quantité de matériau pour la production. Les déchets sont alors recyclés et réutilisés.

L’un des plus grands avantages de l’injection thermoplastique est sa flexibilité grâce à l’utilisation de plusieurs types de plastique. Le choix des matériaux est donc essentiel pour la conception d’une pièce qui répondra à des attentes spécifiques. La technique assure aussi une finition sans retouche ultérieure avec un aspect lisse et fini, des surfaces mates, des gravures…

L’étude des coûts

Le coût total dépend de la complexité de la forme à mouler, du nombre d’empreintes dans le moule, de la fabrication et de la main-d’œuvre.

Ainsi, bien que l’investissement soit important au début pour créer la forme, l’article pourra ensuite être fabriqué en très grande quantité pour un minimum de temps et ainsi, l’économie se fera sur le coût global.

Le type de moule est déterminé par les contraintes techniques et économiques telles que :

- tolérance de fabrication en vie série

- nombre total de pièces à fabriquer

- cadence de production souhaité

- la finition des empreintes

Le rôle du bureau d’études

Vous missionnez un bureau d’études pour réaliser votre projet. Celui-ci va intervenir aux différentes étapes d’analyse et de réflexion, jusqu’à la réalisation. Tiens, pourquoi pas BG Plastic ?

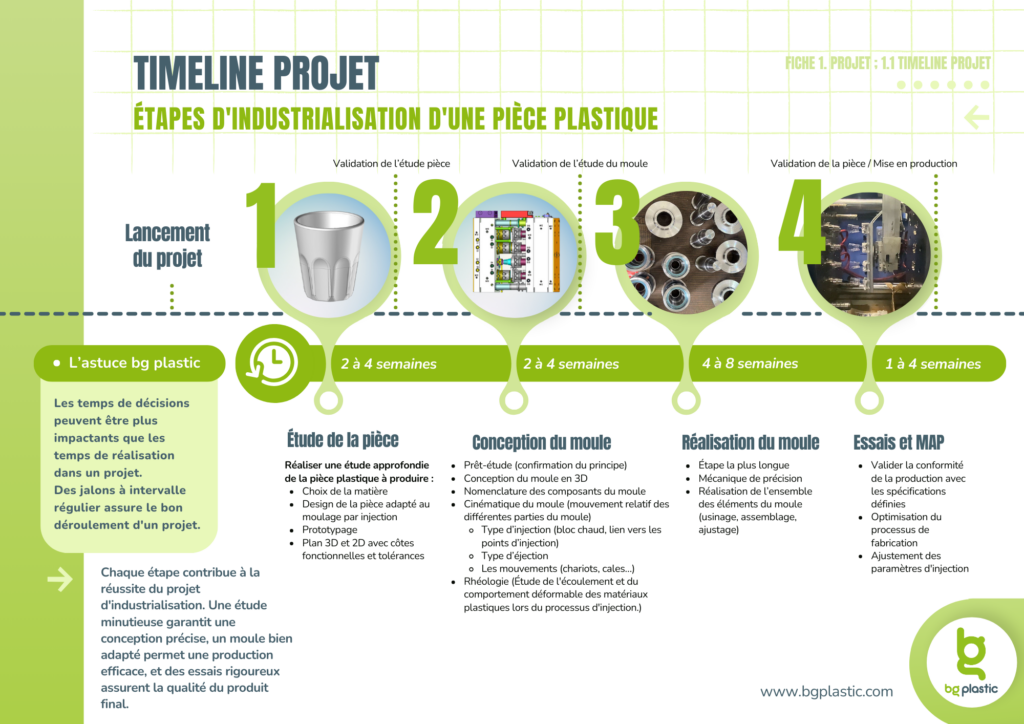

Etude & conception technique

Le bureau d’études va vous accompagner dans le choix des matières, pour qu’elles soient adaptées à votre projet et répondre à vos besoins.

Il sera là aussi pour étudier le design, le graphisme/l’esthétisme et la modélisation grâce à des logiciels de Conception Assistée par Ordinateur (CAO).

A présent, il est temps pour eux de réaliser l’étude fonctionnelle de votre pièce avant les études mécaniques. Ainsi, après réalisation du design, on étudie chaque forme pour finaliser chaque détail afin de répondre aux exigences du produit et de la technologie d’injection. Aujourd’hui, les bureaux d’études spécialisés sont équipés et maîtrisent les outils de simulation numérique qui permettent d’en finaliser l’étude (rhéologie, calcul RDM, assemblage…)

Fabrication des outillages

Sa conception sera décisive pour la qualité et l’économie de la pièce ainsi que pour le bon fonctionnement des productions. Le bureau d’études se chargera donc de la conception d’un moule 3D avant toute fabrication.

Ce moule servira pour les essais en conditions réelles. Il permettra de valider les paramètres et réglages, la conformité des matières et matériaux ainsi que la mise au point des moules jusqu’à validation des échantillons.

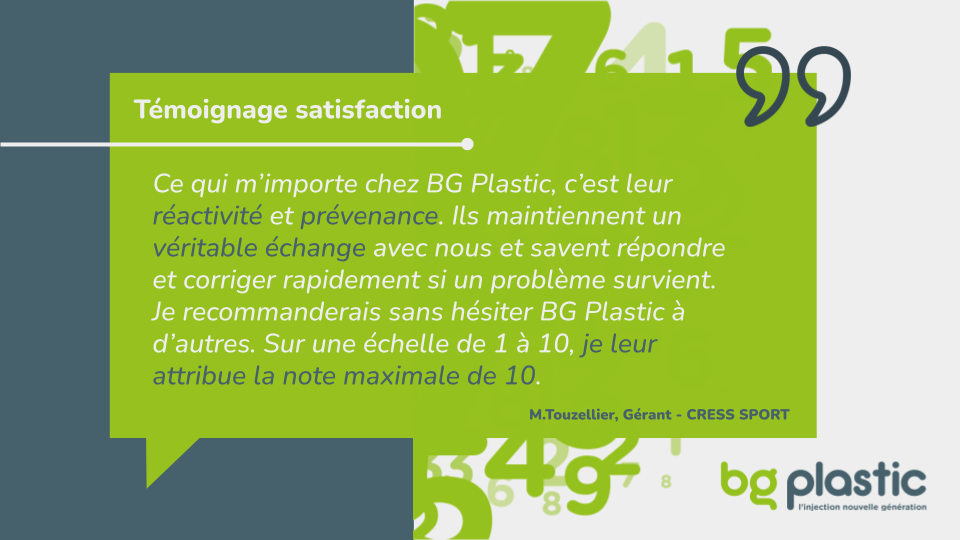

BG Plastic & vous

En résumé, l’analyse et l’étude avant la mise en production de masse vont permettre de faire des économies et de gagner un temps précieux.

BG Plastic est en mesure de travailler à partir de fichiers existants, de vous être proches et donc d’être plus flexibles.

Enfin, la double expertise injection & moule de BG Plastic vous fait gagner du temps et propose du prototypage rapide à chaque étape sous 48 heures.