SOMMAIRE

- Les choix de conception pour la fabrication d’un moule d’injection plastique

- Avantages et inconvénients de chaque type de moule

- Les facteurs de coûts dans la fabrication d’un moule d’injection plastique

- Comment amortir les coûts de fabrication d’un moule pendant le cycle de vie du produit ?

- L’injection plastique, une technologie rentable pour vos projets

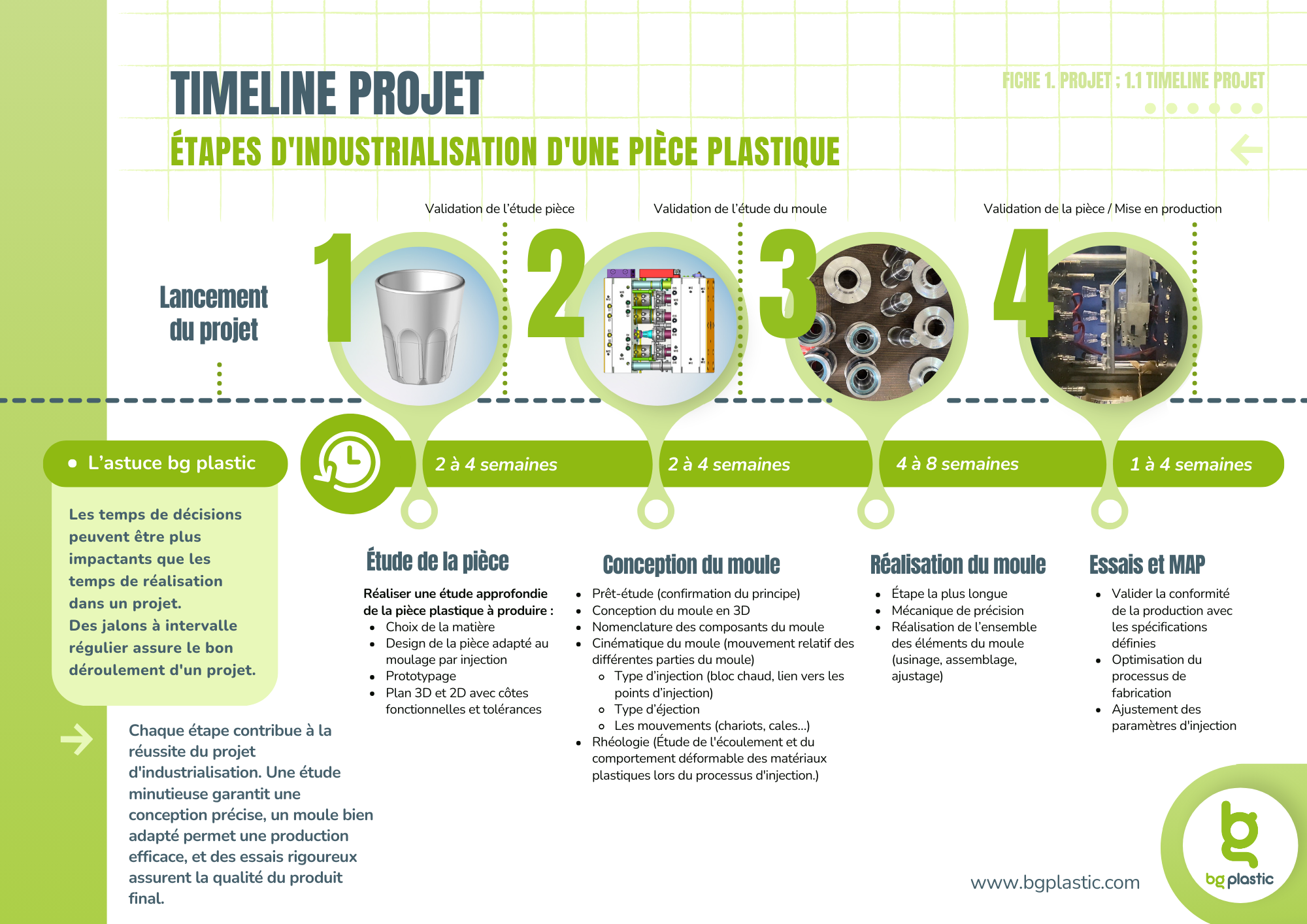

L’injection plastique est une technique de fabrication très courante dans l’industrie qui permet de produire des pièces en grande quantité à un coût abordable. Cependant, la fabrication d’un moule d’injection plastique peut représenter un investissement considérable pour les professionnels. C’est pourquoi il est essentiel de comprendre les coûts liés à la fabrication d’un moule et comment les amortir pendant le cycle de vie du produit.

De ce fait, nous allons examiner en détail les facteurs qui influencent les coûts de fabrication d’un moule d’injection plastique ainsi que les techniques utilisées par les professionnels afin de maximiser leur retour sur investissement.

Les choix de conception pour la fabrication d’un moule d’injection plastique

Pour produire des pièces en plastique à grande échelle, la fabrication d’un moule d’injection plastique est nécessaire. Cependant, il ne s’agit pas simplement d’acheter un moule tout fait, mais plutôt de concevoir un moule adapté à ses besoins.

Démoulage automatique ou manuel ?

Lors de la conception d’un moule, l’un des choix les plus importants est le mode de démoulage, qui peut être automatique ou manuel. Pour les moules prototypes, le démoulage manuel est souvent préféré afin de réduire les coûts et de valider la pièce avant la production en série.

Choix du type d’acier

Le choix du type d’acier est également crucial dans la conception d’un moule. Un acier tendre sera plus facile à usiner, mais aura une durée de vie plus courte.

Pour un moule prototype, l’utilisation de l’aluminium est souvent privilégiée pour des quantités de production limitées (environ 5000 injections). En revanche, pour un moule série, l’acier trempé est souvent utilisé pour une durée de vie plus longue (jusqu’à un million d’injections).

Nombre d’empreintes

Un autre choix important est le nombre d’empreintes du moule. Un moule avec plusieurs empreintes permettra de produire plusieurs pièces en une seule injection, ce qui réduira les temps de cycle de production et rendra le coût de chaque pièce plus intéressant.

Moule à canaux chauds ou froids ?

Enfin, le choix entre un moule à canaux chauds ou froids est également à considérer.

- Les moules à canaux chauds permettent de maintenir le plastique à une température constante pendant le processus d’injection. Cela permet de produire des pièces de haute qualité avec des détails précis et des temps de cycle de production plus courts. Cependant, cela peut générer des déchets de production sous forme de carottes.

- Les moules à canaux froids, quant à eux, sont utilisés pour les matériaux thermosensibles et permettent de refroidir rapidement le plastique, réduisant ainsi le temps de cycle de production.

En somme, la conception d’un moule d’injection plastique doit être adaptée aux besoins spécifiques de chaque projet. Le choix du mode de démoulage, du type d’acier, du nombre d’empreintes et du type de canalisation sont autant de choix importants qui auront un impact significatif sur la qualité et les coûts de production de chaque pièce.

Avantages et inconvénients de chaque type de moule

- Le moule à cavité unique est peu coûteux, mais limité en termes de production.

- Le moule à cavités multiples permet une production de grande quantité à un coût abordable, mais peut être plus cher à fabriquer.

- Le moule à canaux chauds produit des pièces de haute qualité avec des détails précis, mais peut être plus cher à fabriquer.

- Le moule à canaux froids permet de refroidir rapidement le plastique et de produire des pièces avec des matériaux thermosensibles, mais peut être plus cher à fabriquer.

En comprenant les différents types de moules d’injection plastique, les fabricants peuvent choisir le moule le mieux adapté à leurs besoins de production et minimiser les coûts de fabrication.

Les facteurs de coûts dans la fabrication d’un moule d’injection plastique

Complexité de la pièce

Le coût de fabrication d’un moule d’injection plastique dépend en grande partie de la complexité de la pièce à produire. En effet, plus la pièce est complexe, plus le moule doit être sophistiqué et précis, ce qui augmente les coûts de production.

Il est important de noter que chaque forme de la pièce devra être reproduite dans le moule et qu’elle doit être conçue de manière à pouvoir se démouler facilement. Ainsi, la conception du moule doit être adaptée aux besoins spécifiques de la pièce à produire.

Selon une étude menée par le site Plastics Today, la complexité de la pièce peut représenter jusqu’à 60 % du coût total de fabrication du moule.

Matériaux utilisés pour le moule

Les matériaux utilisés pour la fabrication du moule d’injection plastique sont également un facteur de coût important. Les matériaux les plus couramment utilisés sont l’acier et l’aluminium, mais d’autres matériaux plus coûteux peuvent être utilisés pour les moules à haute performance.

Selon une étude de la Society of Manufacturing Engineers, le choix des matériaux peut représenter jusqu’à 25 % du coût total de fabrication d’un moule.

Coûts de main-d’œuvre

Les coûts de main-d’œuvre représentent également une part importante des coûts de fabrication d’un moule d’injection plastique. Les compétences techniques requises pour la conception et la fabrication de moules sont très spécialisées, ce qui peut augmenter les coûts de main-d’œuvre.

Équipements nécessaires

Les machines-outils, les logiciels de conception assistée par ordinateur (CAO) et les équipements de mesure précis peuvent représenter des investissements considérables pour les fabricants de moules.

Durée de fabrication du moule

Enfin, la durée de fabrication du moule d’injection plastique est un autre facteur de coût important. Plus le moule prend du temps à être fabriqué, plus les coûts de main-d’œuvre et d’équipement augmentent.

Comment amortir les coûts de fabrication d’un moule pendant le cycle de vie du produit ?

La fabrication d’un moule d’injection plastique peut représenter un investissement important pour les professionnels. Pour amortir ces coûts, il est important de mettre en place des stratégies efficaces.

Utilisation de la conception pour réduire les coûts

La conception peut jouer un rôle crucial dans la réduction des coûts de fabrication d’un moule. En effet, une conception bien pensée peut permettre d’éliminer les pièces inutiles, d’optimiser le nombre de cavités et de réduire la complexité de la pièce. Tout cela peut contribuer à réduire les coûts de fabrication du moule.

Augmentation de la durée de vie du moule

La durée de vie d’un moule peut être considérablement augmentée en utilisant des matériaux de haute qualité, en effectuant une maintenance régulière et en optimisant les paramètres d’injection. En prolongeant la durée de vie du moule, les professionnels peuvent amortir les coûts de fabrication sur une période plus longue.

Utilisation de techniques d’optimisation de la production

Les techniques d’optimisation de la production sont des méthodes visant à améliorer l’efficacité de la production et à réduire les coûts associés. Voici quelques-unes des techniques couramment utilisées dans l’industrie de l’injection plastique :

- La réduction des temps de cycle : en réduisant le temps nécessaire pour injecter la matière plastique dans le moule, les fabricants peuvent augmenter le nombre de pièces produites par heure et réduire le coût par pièce.

- La standardisation des composants : en utilisant des composants standardisés pour les moules, les fabricants peuvent réduire les coûts de conception et de fabrication tout en améliorant la fiabilité et la qualité.

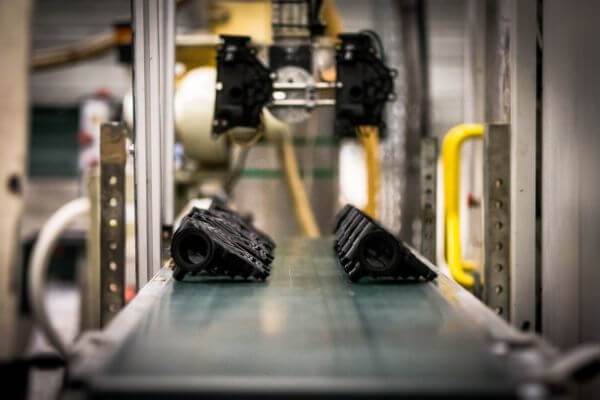

- L’automatisation : en utilisant des machines et des robots pour effectuer des tâches répétitives, les fabricants peuvent augmenter la production tout en réduisant les coûts de main-d’œuvre.

- L’amélioration continue : en appliquant des techniques telles que le Lean Manufacturing ou le Six Sigma, les fabricants peuvent améliorer constamment leurs processus de production pour réduire les coûts et améliorer la qualité.

- L’utilisation de matériaux et de technologies innovantes : en utilisant des matériaux plus légers, plus durables ou plus respectueux de l’environnement, les fabricants peuvent réduire les coûts et améliorer la qualité de leurs produits.

L’injection plastique, une technologie rentable pour vos projets

L’injection plastique est une technologie de fabrication polyvalente et rentable pour la production de pièces en grande quantité. Bien que la fabrication d’un moule puisse représenter un coût important, il peut être amorti sur le long terme grâce à une production en série efficace et à des techniques d’optimisation de la production.

Pour réduire les coûts liés à la fabrication de moules d’injection plastique et améliorer la rentabilité de votre entreprise, il est essentiel de travailler avec des experts en la matière. Chez BG Plastic, nous offrons une large gamme de services de fabrication de moules d’injection plastique, de la conception à la production en série.

N’hésitez pas à nous contacter pour en savoir plus sur nos services et pour discuter de la façon dont nous pouvons aider votre entreprise à tirer parti de la technologie de l’injection plastique. Chez BG Plastic, nous sommes engagés à fournir des solutions de haute qualité pour vos projets.

![[Ressource] Cas d’usage Electrotechnique – BG Plastic & STOPCIRCUIT](https://www.bgplastic.com/wp-content/uploads/2024/10/MEP-successtory-BGPLASTIC-STOPCIRCUIT-400x250.png)