PRODUCTION

FINITION

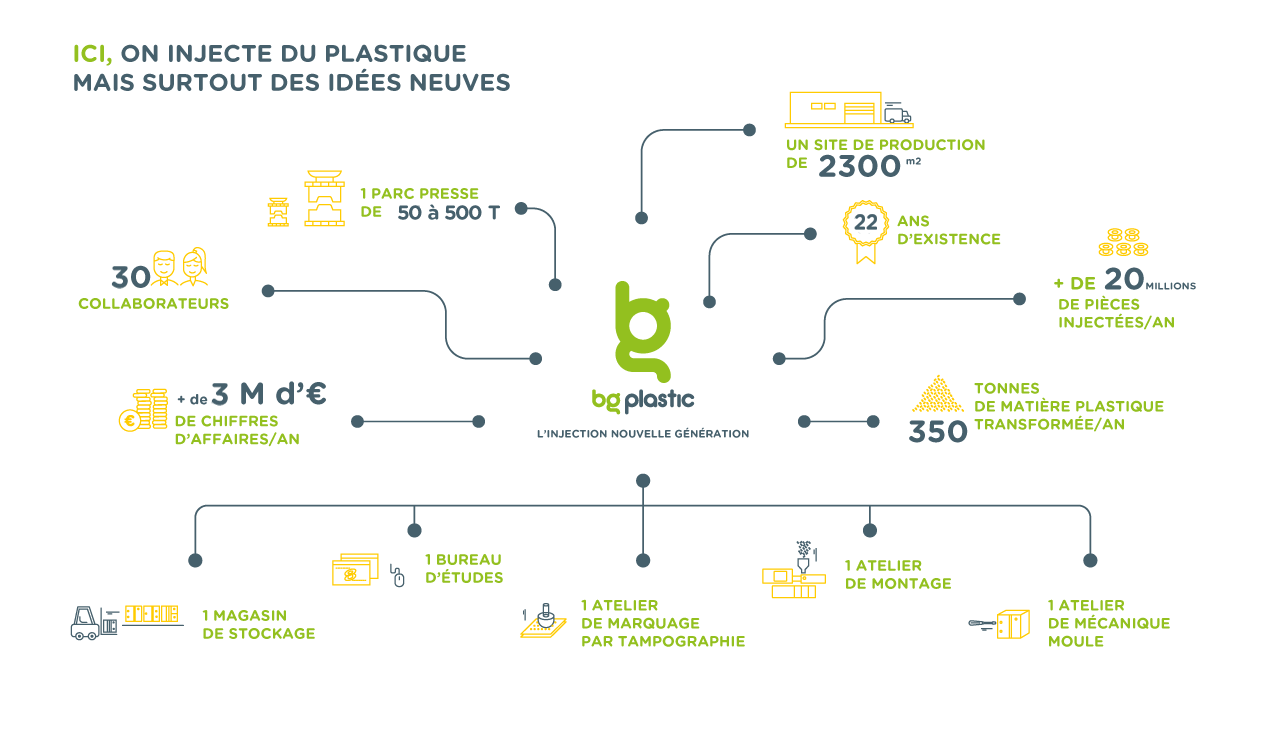

Ici,

La qualité

a bonne

presse

RUNNING PROD

MAITRÎSE

DES FONTAMENTAUX

La recherche permanente de l’efficience maximale (productivité, conformité au cahier des charges, respect des délais et coûts maîtrisés) fait partie des prérequis lorsqu’on est un spécialiste reconnu dans l’injection de matières techniques et très techniques. C’est pourquoi chez BG Plastic, il n’y a pas de petits projets ni de petits clients ! Vous avez des besoins de solutions d’injection plastique simple ? Nous y répondrons avec tout l’engagement et le niveau d’excellence qui nous caractérisent car nous maîtrisons nos fondamentaux. Vous avez la garantie d’une production de grande qualité et vos ressources restent mobilisées pour votre activité.

Vous voulez des pièces bonnes, au bon prix et dans les bons délais ?

L’INDUSTRIEL

DU FUTUR

Quand on parle d’injection nouvelle génération, ce n’est pas qu’une promesse sur le papier ! C’est notre capacité à développer autour de notre coeur de métier des ilots industriels complexes et à créer de la valeur ajoutée au-delà de nos fondamentaux.

Un état d’esprit d’industriel 4.0 qui se traduit concrètement par :

> Un investissement soutenu vers une offre toujours plus technologique :

automatisation, capteurs, Intelligence Artificielle, réalité augmentée, presses électriques…

> Une organisation humaine permettant le transfert et la préservation des savoir-faire :

formation continue de nos salariés aux nouvelles techniques et évolutions du métier, transfert de compétences rares qui ne sont plus enseignées assuré par des salariés retraités, accompagnement pour l’acquisition de nouveaux savoir-faire…

> Le développement de partenariats stratégiques :

faire le choix de s’entourer des meilleurs pour gagner en agilité et rester à la pointe des évolutions technologiques

LES POINTS FORTS

DE NOTRE PACK

RUNNING PROD

> Un ADN entrepreneurial, agile et serviciel au service de vos projets, simples ou complexes

> Un investissement continu pour l’amélioration des process et la recherche de nouvelles solutions de fabrication

> Une organisation du travail orientée vers la préservation et la transmission des savoir-faire

L’Injection Plastique : Au cœur de la fabrication moderne

Du boîtier de votre smartphone aux composants structurels de votre véhicule, en passant par les dispositifs médicaux qui sauvent des vies, les pièces en plastique moulées par injection sont omniprésentes. Loin d’être un simple procédé de fabrication, l’injection plastique est une technologie fondamentale qui rend possible l’innovation à grande échelle. Elle est le moteur derrière la production de masse de produits complexes, alliant des géométries sophistiquées à une rentabilité industrielle. Sans elle, une grande partie de notre environnement technologique moderne ne pourrait exister sous sa forme actuelle.

Notre objectif ici est de démystifier l’ensemble du processus, de la chimie des polymères à l’optimisation de la production en usine. En comprenant les subtilités de chaque étape, les interactions entre la matière, le moule et la machine, vous serez en mesure de prendre des décisions techniques et stratégiques éclairées pour vos projets. Ce guide est le hub de notre expertise, un point de départ qui vous connectera à des ressources encore plus détaillées pour approfondir chaque aspect de cette technologie fascinante.

Les Fondamentaux de l’Injection Plastique

Avant de plonger dans les détails techniques, il est essentiel de maîtriser les concepts fondateurs qui définissent le moulage par injection et son importance historique.

1.1. Définition : Qu’est-ce que le Moulage par Injection Plastique?

Le moulage par injection plastique est un procédé de fabrication en série qui consiste à ramollir une matière plastique (généralement sous forme de granulés) par la chaleur, à l’injecter sous haute pression dans la cavité d’un moule fermé, puis à la refroidir pour qu’elle se solidifie en prenant la forme de cette cavité. Une fois la pièce solidifiée, le moule s’ouvre et la pièce est éjectée, prête pour un nouveau cycle.

Ce procédé est le plus utilisé dans l’industrie de la plasturgie, et ce pour une raison fondamentale : il résout une équation industrielle complexe en conciliant deux exigences souvent opposées. D’une part, l’utilisation d’une matière à l’état fondu, injectée sous des pressions pouvant atteindre 2500 bars, permet de remplir des empreintes de moule aux géométries extrêmement complexes, avec des détails fins et des tolérances précises. D’autre part, la rapidité et le haut niveau d’automatisation du cycle de production permettent d’atteindre des cadences très élevées, ce qui réduit drastiquement le coût unitaire pour les productions en grande série. C’est cette combinaison unique de flexibilité géométrique et d’efficacité à grande échelle qui explique sa position dominante dans le paysage manufacturier.

1.2. Une brève histoire : Des boules de billard à l’Industrie 4.0

L’histoire de l’injection plastique n’est pas seulement une chronologie d’inventions ; elle illustre une co-évolution remarquable entre la science des matériaux et l’ingénierie mécanique. Chaque avancée dans un domaine a créé une opportunité, et souvent une nécessité, pour une innovation dans l’autre.

- 1872 : L’Invention Fondatrice

Pour répondre à une pénurie d’ivoire, l’inventeur américain John Wesley Hyatt et son frère Isaiah brevettent la première machine de moulage par injection. Leur objectif : fabriquer des boules de billard à partir de celluloïd, le premier thermoplastique commercialisé. La machine était simple, basée sur un piston, mais le principe fondateur était né. - Années 1930 : La Double Révolution

Le procédé prend son véritable essor industriel dans les années 1930. En France, la région d’Oyonnax devient le berceau du développement des premières presses à injecter modernes. Simultanément, les laboratoires de chimie en Allemagne et aux États-Unis réalisent des percées majeures en synthétisant les grands polymères qui formeront l’épine dorsale de l’industrie : le polychlorure de vinyle (PVC), le polystyrène (PS) et le polyamide 6-6 (PA66), plus connu sous le nom de Nylon. Sans ces nouveaux matériaux, stables et polyvalents, les presses n’auraient eu que peu de choses à transformer. - 1946 : L’Innovation de la Vis de Plastification

L’ingénieur américain James Watson Hendry révolutionne le procédé en inventant la machine à vis de plastification. Contrairement au piston, la vis rotative permet de chauffer et de malaxer la matière de manière beaucoup plus homogène et contrôlée. Cette innovation améliore drastiquement la qualité des pièces, réduit les contraintes internes et permet de traiter une plus grande variété de polymères avec une précision accrue, rendant le processus plus rapide et plus fiable. - Après-guerre à aujourd’hui : L’Ère de la Production de Masse et de la Précision

Après la Seconde Guerre mondiale, l’injection plastique devient le moteur de la société de consommation, permettant la fabrication en masse de jouets, d’articles ménagers et de pratiquement tous les objets en plastique de notre quotidien. Les décennies suivantes verront des améliorations continues : l’introduction des robots en 1972, l’arrivée des presses entièrement électriques en 1985, et aujourd’hui, l’intégration de l’intelligence artificielle et des capteurs de l’Industrie 4.0. Cette histoire démontre une interdépendance constante : le développement de nouveaux polymères (composites, biosourcés) pousse à l’innovation dans les machines, et vice-versa.

Le cycle d’injection détaillé : De la granule à la pièce finie

Comprendre le cycle d’injection est fondamental pour tout ingénieur. Il ne s’agit pas d’une simple séquence, mais d’un ballet mécanique et thermique où chaque phase a un impact direct sur la qualité, le coût et la cadence de production. Le cycle complet peut être décomposé en six étapes clés.

- Fermeture et Verrouillage du Moule

Le cycle commence par la fermeture des deux moitiés du moule (la partie fixe et la partie mobile). L’unité de fermeture de la presse applique alors une force de serrage considérable. Cette force n’est pas arbitraire : elle doit être supérieure à la pression exercée par le plastique fondu lors de l’injection, afin de maintenir le moule hermétiquement scellé et d’éviter la formation de bavures. - Dosage et Plastification

Simultanément ou juste après la fermeture, la phase de préparation de la matière commence. Les granulés de plastique descendent par gravité de la trémie d’alimentation dans le fourreau chauffé. À l’intérieur du fourreau, une vis sans fin se met à tourner. Cette rotation a un double effet : elle transporte les granulés vers l’avant et, grâce aux forces de cisaillement et à la chaleur fournie par des colliers chauffants externes, elle les fait fondre progressivement. Ce processus, appelé plastification, transforme les granulés solides en une masse fondue, homogène et à la bonne température. En reculant, la vis accumule à son extrémité avant une quantité précise de matière fondue, appelée « la dose », qui correspond au volume nécessaire pour remplir la pièce et son système d’alimentation. - Injection (Remplissage)

Une fois la dose préparée et le moule verrouillé, la phase d’injection commence. La rotation de la vis s’arrête et elle agit désormais comme un piston. Poussée vers l’avant par un vérin, elle injecte la matière fondue à haute vitesse et sous haute pression à travers la buse de la presse, puis dans les canaux et l’empreinte du moule. Cette phase est extrêmement rapide, ne durant souvent que quelques secondes, et doit être contrôlée avec précision pour assurer un remplissage complet et uniforme de la cavité. - Maintien (Compactage)

Dès que l’empreinte du moule est remplie, le plastique chaud commence à se refroidir et donc à se contracter (retrait). Pour compenser cette contraction et éviter les défauts comme les manques de matière ou les dépressions en surface (retassures), une pression plus faible mais constante, appelée pression de maintien, est appliquée pendant un certain temps. Cette phase de compactage assure que la matière est bien « tassée » contre les parois de l’empreinte, garantissant ainsi la fidélité de la forme et la stabilité dimensionnelle de la pièce finale. - Refroidissement

C’est la phase la plus longue du cycle, représentant souvent de 50 % à 80 % du temps total. Pendant que la pression de maintien est relâchée, la pièce continue de se solidifier au contact des parois du moule, qui sont parcourues par un circuit de régulation thermique (généralement à eau) pour évacuer la chaleur. La durée de cette étape dépend de l’épaisseur de la pièce, des propriétés thermiques du polymère et de l’efficacité du système de refroidissement du moule. Pour optimiser la productivité, la phase de dosage/plastification du cycle suivant est souvent réalisée pendant ce temps de refroidissement. - Ouverture et Éjection

Une fois la pièce suffisamment refroidie et solidifiée pour conserver sa forme, l’unité de fermeture ouvre le moule. Des tiges métalliques, appelées éjecteurs, sont alors actionnées pour pousser la pièce hors de la partie mobile du moule. La pièce tombe sur un tapis roulant ou est récupérée par un robot. Le moule est désormais vide, prêt à se refermer pour commencer un nouveau cycle.

L’optimisation d’un cycle d’injection est un exercice d’équilibre complexe. L’ingénieur ne peut se contenter d’ajuster un paramètre isolément. Par exemple, augmenter la vitesse d’injection pour réduire le temps de cycle peut provoquer des brûlures sur la pièce si l’air n’est pas évacué assez vite. Réduire le temps de refroidissement augmente la cadence, mais une pièce éjectée trop chaude peut se déformer. La pression de maintien est vitale pour la précision, mais une pression excessive peut créer des bavures ou des contraintes internes. La maîtrise du procédé réside dans la compréhension de ces interdépendances pour trouver le point de fonctionnement optimal qui garantit la qualité requise au coût le plus bas.

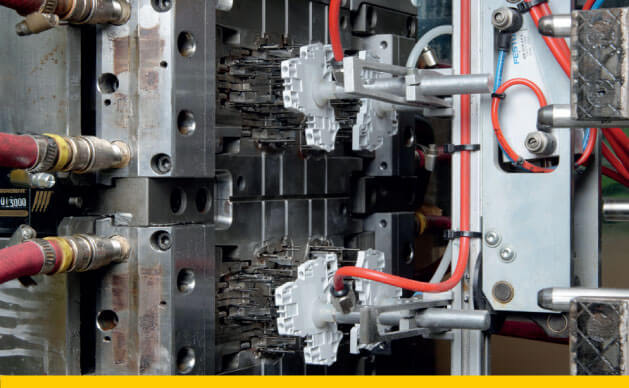

L’Équipement essentiel : Au cœur de la presse et du moule

La performance du moulage par injection repose sur deux piliers technologiques : la presse à injecter, qui fournit la force et le mouvement, et l’outillage (le moule), qui donne sa forme à la matière.

3.1. Les presses à injecter : Le moteur du procédé

Les presses à injecter sont classées principalement selon leur technologie d’entraînement, chacune présentant des avantages et des inconvénients qui la destinent à des applications spécifiques.

- La Presse Hydraulique : La Force Brute

C’est le type de presse historique. Toutes les fonctions (fermeture, injection, dosage, éjection) sont actionnées par la puissance hydraulique. Leur principal avantage est leur capacité à générer des forces de serrage très élevées de manière rentable, ce qui les rend idéales pour la production de pièces de grande taille. Elles sont également réputées pour leur robustesse et leur longévité. Cependant, elles présentent des inconvénients notables : une consommation énergétique élevée car la pompe hydraulique fonctionne souvent en continu, une précision et une répétabilité inférieures à celles des systèmes électriques, et un risque de fuites d’huile qui les rend moins adaptées aux environnements contrôlés comme les salles blanches. - La Presse Électrique : La Précision Chirurgicale

Dans une presse tout-électrique, chaque mouvement est contrôlé indépendamment par un servomoteur électrique de haute précision. L’avantage est spectaculaire en termes de performance : une précision et une répétabilité exceptionnelles, ce qui est essentiel pour les pièces techniques, médicales ou optiques. La consommation d’énergie est drastiquement réduite (de 50 % à 75 % par rapport à une presse hydraulique), car les moteurs ne consomment de l’énergie que lorsqu’ils sont en mouvement. Elles sont également plus rapides, plus silencieuses et plus propres (absence d’huile hydraulique), ce qui réduit les coûts de maintenance et élimine les risques de contamination. Leur principal inconvénient reste un coût d’investissement initial plus élevé. - La Presse Hybride : Le Compromis Intelligent

Comme son nom l’indique, la presse hybride combine le meilleur des deux mondes. Elle utilise des servomoteurs électriques pour les mouvements nécessitant précision et efficacité énergétique (comme le dosage/plastification), et conserve la puissance hydraulique pour les phases exigeant une grande force (comme l’injection ou la fermeture). Le résultat est une machine offrant un excellent rapport performance/coût, avec une meilleure efficacité énergétique que les presses hydrauliques et une plus grande force que certaines presses électriques. Le compromis se situe au niveau de la maintenance, qui peut être plus complexe car elle requiert des compétences dans les deux technologies.

Tableau Comparatif des Presses à Injecter

|

Caractéristique |

Presse Hydraulique |

Presse Électrique |

Presse Hybride |

|

Principe de fonctionnement |

Force hydraulique pour tous les mouvements |

Servomoteurs électriques indépendants pour chaque mouvement |

Combinaison de servomoteurs électriques et de puissance hydraulique |

|

Précision / Répétabilité |

Moyenne à bonne |

Excellente, très haute répétabilité |

Très bonne à excellente |

|

Efficacité Énergétique |

Faible (consommation continue) |

Très élevée (économie de 50-75%) |

Élevée (meilleure que l’hydraulique) |

|

Coût d’Investissement |

Le plus bas |

Le plus élevé |

Intermédiaire |

|

Coûts de Maintenance |

Modérés, mais risque de fuites d’huile |

Faibles, pas de gestion d’huile |

Complexes (double technologie) |

|

Propreté |

Risque de fuites d’huile |

Très propre, idéale pour salles blanches |

Bonne, risque de fuites limité |

|

Applications Idéales |

Grandes pièces (automobile, mobilier), applications ne nécessitant pas une précision extrême |

Pièces techniques de haute précision (médical, électronique, optique), production en salle blanche |

Pièces de grande taille nécessitant une bonne précision, emballage rapide, bon compromis général |

Découvrez l’équipement de BG Plastic : https://www.bgplastic.com/equipement/

- 18 presses à injecter 100% électriques

- Capacité de 50 à 500 Tonnes

- Fabrication de pièces de moins d’un gramme jusqu’à 1,5 kg

Allez plus loin avec notre fiche technique : Principe de l’injection plastique

3.2. L’Outillage (Le Moule) : Anatomie d’une pièce maîtresse

Si la presse est le moteur, le moule est le cœur et le cerveau du procédé. C’est un outil de très haute précision dont la conception et la fabrication représentent la part la plus importante de l’investissement initial d’un projet, pouvant atteindre 60 % à 70 % des coûts de démarrage. Il est donc fondamental de ne pas le considérer comme un simple bloc d’acier passif, mais comme un système mécanique et thermique actif dont chaque détail influence la qualité de la pièce, la durée du cycle et, in fine, la rentabilité du projet.

Un moule se compose de deux parties principales :

- La partie fixe (ou côté A) : Montée sur le plateau fixe de la presse (côté injection), elle contient souvent la moitié de l’empreinte qui donnera la surface « cosmétique » ou visible de la pièce.

- La partie mobile (ou côté B) : Montée sur le plateau mobile de la presse, elle contient l’autre moitié de l’empreinte ainsi que le système d’éjection. C’est souvent le côté « fonctionnel » de la pièce, avec les nervures, puits et autres structures.

À l’intérieur de ces deux blocs d’acier (ou d’aluminium pour les prototypes), on trouve des systèmes critiques :

- Le système d’alimentation : C’est le réseau de canaux qui guide le plastique fondu depuis la buse de la presse jusqu’à l’empreinte. On distingue deux technologies principales :

- Les canaux froids (Cold Runner) : Le plastique dans les canaux de distribution se solidifie en même temps que la pièce. Cette « carotte » est éjectée avec la pièce et constitue un déchet de matière (souvent recyclable). Les moules à canaux froids sont plus simples et moins chers à fabriquer, mais ils génèrent plus de déchets et peuvent avoir des temps de cycle légèrement plus longs.

- Les canaux chauds (Hot Runner) : Le système de distribution est maintenu à haute température par un réseau de résistances chauffantes. Le plastique dans les canaux reste donc fondu entre les cycles. Il n’y a pas de carotte à éjecter, ce qui élimine les déchets de matière, réduit les temps de cycle et permet un meilleur contrôle du processus. En contrepartie, les moules à canaux chauds sont beaucoup plus complexes, coûteux et délicats à entretenir.

- L’empreinte (ou cavité) : C’est la forme en creux qui donnera sa géométrie finale à la pièce. Sa finition de surface (polissage, grainage) sera directement transférée sur la pièce plastique.

- Le système de refroidissement : Un réseau de canaux percés dans les plaques du moule, dans lequel circule un fluide (généralement de l’eau) pour réguler la température des parois de l’empreinte et évacuer la chaleur de la pièce le plus rapidement et uniformément possible. Une mauvaise conception de ce circuit est une cause majeure de temps de cycle allongés et de défauts de gauchissement.

- Le système d’éjection : Un ensemble de broches (éjecteurs) qui poussent sur la pièce solidifiée pour la décoller de la partie mobile du moule lors de son ouverture. Leur emplacement doit être choisi avec soin pour ne pas marquer ou déformer la pièce.

L’arbitrage entre ces différentes options (canaux froids vs. chauds, type d’acier, complexité du refroidissement) est une décision stratégique. Un investissement plus important dans un moule plus performant (par exemple, à canaux chauds avec un refroidissement optimisé) peut se traduire par des gains significatifs sur le coût de chaque pièce produite, grâce à des cycles plus courts et un taux de rebut plus faible.

Allez plus loin avec notre fiche technique : Le moule, principe et lexique

Le cœur du procédé : Guide des matières plastiques pour l’Injection

Le choix de la matière est l’une des décisions les plus critiques dans un projet d’injection plastique. Les propriétés du polymère sélectionné dicteront non seulement les performances de la pièce finale, mais aussi les paramètres du procédé et les règles de conception à respecter.

4.1. La Grande Distinction : Thermoplastiques vs. Thermodurcissables

Toutes les matières plastiques se répartissent en deux grandes familles, dont le comportement face à la chaleur est radicalement différent.

- Les Thermoplastiques

Leur structure moléculaire est composée de longues chaînes polymères linéaires ou ramifiées, liées entre elles par de faibles forces intermoléculaires. Lorsqu’ils sont chauffés, ces liens s’affaiblissent, les chaînes peuvent glisser les unes sur les autres, et la matière ramollit jusqu’à devenir un fluide visqueux. En refroidissant, elle retrouve sa rigidité. Ce processus est physique et réversible. C’est cette capacité à être fondus et remodelés à plusieurs reprises qui les rend idéaux pour l’injection et facilement recyclables. La quasi-totalité des pièces injectées sont fabriquées à partir de thermoplastiques. - Les Thermodurcissables

À l’état initial, leurs polymères sont également des chaînes séparées. Cependant, lors du premier cycle de chauffage et de mise en forme, une réaction chimique irréversible se produit : la réticulation. Des liaisons covalentes fortes se créent entre les chaînes, formant un réseau tridimensionnel rigide et permanent. Une fois durcis, ces matériaux ne peuvent plus être fondus. Si on les chauffe à nouveau, ils se dégradent avant de fondre. Ils offrent une stabilité structurelle, une résistance à la chaleur et aux produits chimiques souvent supérieures à celles des thermoplastiques, mais ne sont pas recyclables de la même manière. Ils sont transformés par des procédés d’injection spécifiques.

4.2. Les Deux Familles de Thermoplastiques : Amorphes et Semi-cristallins

Pour un ingénieur, la distinction la plus importante au sein des thermoplastiques est celle qui oppose les matériaux amorphes et semi-cristallins. Cette différence, liée à leur structure macromoléculaire, a des conséquences directes sur leurs propriétés et leur mise en œuvre.

- Les Polymères Amorphes

Leur structure moléculaire est complètement désordonnée et enchevêtrée, comme un plat de spaghettis. Cette structure aléatoire leur confère des propriétés spécifiques :

- Transparence : Ils sont naturellement transparents (ex: PC, PMMA, PS).

- Faible retrait : Leur contraction au refroidissement est faible et uniforme, ce qui leur donne une excellente stabilité dimensionnelle et facilite l’obtention de tolérances serrées.

- Facilité de collage : Ils sont généralement plus faciles à coller.

- Inconvénients : Ils ont tendance à être plus sensibles aux attaques chimiques et moins résistants à la fatigue et au frottement.

- Exemples courants : ABS (Acrylonitrile Butadiène Styrène), PS (Polystyrène), PC (Polycarbonate), PMMA (Polyméthacrylate de méthyle).

- Les Polymères Semi-cristallins

Leur structure est un mélange de zones amorphes (désordonnées) et de zones cristallines (où les chaînes polymères sont alignées et organisées de manière très ordonnée). Cette double structure leur confère des propriétés différentes :

- Opacité : Ils sont généralement opaques en raison de la diffraction de la lumière par les cristallites.

- Excellente résistance chimique : La structure cristalline compacte offre une très bonne barrière contre les solvants et autres produits chimiques.

- Bonnes propriétés mécaniques : Ils présentent une meilleure résistance à la fatigue, à l’usure et au frottement (toucher « gras »).

- Inconvénients : Leur retrait au refroidissement est plus important et plus complexe à maîtriser (différentiel entre les zones amorphes et cristallines), ce qui peut compliquer le contrôle dimensionnel. Ils sont également plus difficiles à coller.

- Exemples courants : PP (Polypropylène), PE (Polyéthylène), PA (Polyamide, ou Nylon), POM (Polyoxyméthylène), PBT (Polytéréphtalate de butylène), PEEK (Polyétheréthercétone).

4.3. Guide des Polymères Courants pour l’Injection

Le choix final d’un polymère dépend d’une analyse fine du cahier des charges de la pièce : contraintes mécaniques, environnement thermique et chimique, exigences esthétiques, normes à respecter, etc. Le tableau suivant est un outil de présélection, présentant les thermoplastiques les plus courants et leurs caractéristiques clés pour l’ingénieur.

Guide des Thermoplastiques Courants pour l’Injection

|

Acronyme |

Nom Complet |

Famille |

Propriétés Clés |

Applications Typiques |

Épaisseur Recommandée (mm) |

|

ABS |

Acrylonitrile Butadiène Styrène |

Amorphe |

Bonne résistance aux chocs, rigidité, bel aspect de surface (brillant), facile à décorer (peinture, métallisation). |

Boîtiers électroniques (téléphones, ordinateurs), jouets (briques LEGO), pièces d’électroménager, pièces intérieures automobiles. |

1.2 – 3.5 |

|

PP |

Polypropylène |

Semi-cristallin |

Léger, excellente résistance chimique, bonne résistance à la fatigue (idéal pour charnières intégrées), faible coût, apte au contact alimentaire |

Emballages alimentaires, pièces automobiles (pare-chocs), charnières souples, mobilier, valises. |

1.0 – 4.0 |

|

PEHD |

Polyéthylène Haute Densité |

Semi-cristallin |

Rigide, très bonne résistance chimique et aux chocs, faible coût, toucher cireux. |

Bouteilles, flacons, réservoirs de carburant, caisses, jouets. |

0.8 – 5.0 |

|

PC |

Polycarbonate |

Amorphe |

Grande transparence (qualité optique), excellente résistance aux chocs (même à basse température), bonne stabilité dimensionnelle. |

Visières de casque, vitrages de sécurité, phares de voiture, CD/DVD, boîtiers transparents. |

1.0 – 4.0 |

|

PS |

Polystyrène |

Amorphe |

« Cristal » : transparent, rigide, très faible coût. « Choc » (HIPS) : opaque, meilleure résistance aux chocs. |

« Cristal » : boîtiers de CD, emballages alimentaires jetables. « Choc » : façades d’appareils, jouets, pots de yaourt. |

0.7 – 3.2 |

|

PA6 / PA66 |

Polyamide 6 / 6.6 (Nylon) |

Semi-cristallin |

Excellentes propriétés mécaniques (résistance à la traction, à l’abrasion), bonne tenue en température, bon comportement au frottement. |

Engrenages, roulements, pièces sous capot moteur, fixations, poignées d’outils, fibres textiles. |

0.8 – 3.0 |

|

POM |

Polyoxyméthylène (Acétal) |

Semi-cristallin |

Très rigide, grande stabilité dimensionnelle, faible coefficient de frottement, excellente résistance à la fatigue et aux solvants. |

Pièces mécaniques de précision : engrenages, paliers, clips, composants de pompes, fermetures éclair. |

0.8 – 3.0 |

|

PMMA |

Polyméthacrylate de méthyle (Acrylique) |

Amorphe |

Transparence exceptionnelle (supérieure au verre), excellente résistance aux UV et aux intempéries, surface dure et brillante. |

Feux arrière de voiture, pièces optiques (lentilles), vitrines, objets de décoration. |

0.6 – 4.0 |

|

PEEK |

Polyétheréthercétone |

Semi-cristallin |

Très haute performance : excellente tenue mécanique et thermique (jusqu’à 240°C en continu), résistance chimique exceptionnelle, biocompatible. |

Applications critiques : médical (implants), aérospatial, automobile (composants de transmission), industrie chimique. |

0.5 – 5.0 |

4.4. Focus sur les Matériaux Durables : L’Avenir de la Plasturgie

La pression réglementaire, la demande des consommateurs et une prise de conscience industrielle poussent à l’adoption de matériaux plus respectueux de l’environnement. Cette tendance n’est plus un simple argument marketing mais une véritable vague d’innovation technologique, remettant en cause l’idée qu’il faut nécessairement choisir entre performance et durabilité.

- Plastiques Recyclés (PCR – Post-Consumer Recycled)

L’utilisation de matière recyclée est une voie majeure pour réduire l’empreinte carbone. On distingue plusieurs qualités de gisements :

- Recyclé post-consommation : Issu de la collecte des déchets ménagers. Sa qualité peut être variable et il est souvent utilisé pour des pièces sans contraintes techniques ou esthétiques majeures.

- Recyclé industriel : Provient des chutes de production propres d’autres industriels. Ce gisement est de bien meilleure qualité, plus pur, et peut être utilisé pour des pièces techniques et colorées.

- Recyclé interne : Les carottes d’injection et les pièces non conformes d’un atelier sont broyées et réincorporées directement dans la production, assurant une traçabilité et une qualité parfaites.

- Plastiques Biosourcés et Biodégradables

Ces matériaux offrent une alternative aux polymères issus de la pétrochimie. Il est crucial de bien les distinguer :

- Biosourcé : Le matériau est produit en tout ou en partie à partir de biomasse renouvelable (maïs, canne à sucre, ricin, bois, algues…). Un plastique biosourcé n’est pas nécessairement biodégradable (ex: le Bio-PET).

- Biodégradable / Compostable : Le matériau peut être décomposé par des micro-organismes dans des conditions spécifiques (ex: compostage industriel). Un plastique biodégradable n’est pas nécessairement biosourcé.

L’innovation dans ce domaine est rapide. Des matériaux comme le PLA (acide polylactique, issu de l’amidon) sont courants pour l’emballage. Mais on voit émerger des bioplastiques techniques haute performance, comme le Rilsan® HT (un polyamide haute température issu de l’huile de ricin), ou des composites chargés de fibres végétales (Greenfib, MAJ’ECO).Ces nouveaux venus permettent aux ingénieurs d’envisager des solutions écoresponsables non plus seulement pour des produits jetables, mais aussi pour des pièces durables et techniques dans l’automobile, l’électronique ou la cosmétique.

Allez plus loin avec nos fiches Matières : La classification des matières, Choisir la matière adaptée à son besoin

Conception pour l’Injection

Une pièce bien conçue pour l’injection n’est pas seulement une pièce qui remplit sa fonction ; c’est une pièce qui peut être fabriquée de manière fiable, rapide et économique. Le respect des règles de « Design for Manufacturing » (DfM) est la clé pour éviter les défauts, optimiser les cycles et réduire les coûts.

Allez plus loin avec notre fiche technique : 7 règles à respecter pour la conception d’une pièce injectée

5.1. Les Règles d’Or pour une Pièce Optimisée

Ces principes de base découlent directement des contraintes physiques du procédé (écoulement de la matière, refroidissement, démoulage). Les ignorer conduit presque inévitablement à des problèmes en production.

- Épaisseur de paroi constante : C’est la règle la plus importante. Une épaisseur uniforme sur toute la pièce assure un flux de matière homogène et, surtout, un refroidissement et un retrait uniformes. Les variations brusques d’épaisseur créent des zones qui refroidissent à des vitesses différentes, générant des contraintes internes qui provoquent des déformations (gauchissement) et des défauts de surface (retassures). L’épaisseur nominale pour la plupart des thermoplastiques se situe entre 1.5 mm et 3.5 mm.

- Angles de dépouille : Aucune paroi parallèle à la direction de démoulage ne doit être parfaitement verticale. Une inclinaison, appelée « dépouille », est indispensable. En se rétractant, le plastique serre fortement sur les noyaux du moule. Sans dépouille, la friction lors de l’éjection serait immense, provoquant des rayures, des contraintes, voire la casse de la pièce. Un angle de 1° à 2° est un minimum standard, et il doit être augmenté à 3-5° pour les surfaces texturées ou grainées.

- Rayons et congés : Les angles vifs sont à proscrire. Toutes les arêtes, internes comme externes, doivent être arrondies. Les rayons facilitent l’écoulement du plastique fondu, évitent les concentrations de contraintes qui fragilisent la pièce (amorces de rupture) et améliorent la robustesse de l’outillage. Une règle courante est d’utiliser un rayon intérieur d’au moins la moitié de l’épaisseur de la paroi.

- Nervures : Pour rigidifier une pièce, la solution n’est pas d’augmenter son épaisseur globale (ce qui augmenterait le temps de cycle et le risque de retassures), mais d’ajouter des nervures de renfort. Pour éviter de créer des défauts, l’épaisseur d’une nervure à sa base ne doit pas dépasser 50 % à 70 % de l’épaisseur de la paroi à laquelle elle est rattachée.

- Puits (Bossages) : Les puits, destinés à recevoir des vis ou des inserts, sont des points critiques. Ils doivent être conçus comme des nervures cylindriques, en respectant les règles d’épaisseur et en évitant de les connecter directement à une paroi latérale pour ne pas créer de surépaisseur. Il est souvent préférable de les renforcer par des goussets.

5.2. Anticiper et Prévenir les Défauts d’Injection

La plupart des défauts de moulage trouvent leur origine dans une conception de pièce non optimisée. Comprendre le lien de cause à effet permet de les anticiper dès la phase de CAO.

Allez plus loin avec notre fiche technique : Les défauts courants en injection plastique

- Retassures (Sink Marks) : Ces légers creux ou dépressions apparaissent sur la surface de la pièce, généralement en face d’une surépaisseur (base d’une nervure, d’un puits). La masse de plastique plus importante à cet endroit met plus de temps à refroidir et se contracte davantage après que la surface se soit déjà solidifiée, « tirant » la matière vers l’intérieur. La solution est de respecter les règles d’épaisseur pour les nervures et les puits.

- Gauchissement (Warping) : C’est la déformation générale de la pièce, qui ne reste pas plane après refroidissement. La cause principale est un retrait non uniforme, dû à des variations importantes d’épaisseur de paroi, une mauvaise conception du circuit de refroidissement du moule, ou des paramètres d’injection inadaptés. La clé est de maintenir une épaisseur constante.

- Lignes de soudure (Weld Lines) : Ces lignes, parfois visibles comme de fins cheveux, apparaissent là où deux fronts de matière fondue se rencontrent dans l’empreinte (par exemple, après avoir contourné un trou). À cet endroit, la liaison moléculaire est plus faible, ce qui affecte non seulement l’esthétique mais aussi la résistance mécanique de la pièce. Une bonne conception du point d’injection et des épaisseurs peut aider à positionner ces lignes dans des zones moins critiques.

- Bavures (Flash) : Une fine pellicule de plastique s’échappe du moule au niveau du plan de joint. Cela peut être dû à une force de serrage de la presse insuffisante par rapport à la pression d’injection, à un moule mal ajusté, ou à une matière trop fluide.

Synthèse des Règles de Conception (DfM)

|

Règle de Conception |

Recommandation Pratique |

Justification Physique |

Défaut(s) Évité(s) |

|

Épaisseur Constante |

Maintenir une épaisseur uniforme (typiquement 1.5-3.5 mm). Transition douce si variation inévitable. |

Assurer un refroidissement et un retrait uniformes de la matière. |

Gauchissement, Retassures, Contraintes internes. |

|

Angles de Dépouille |

Minimum 1°-2° sur toutes les parois verticales dans le sens du démoulage. 3°-5° pour surfaces texturées. |

Réduire la friction lors de l’éjection de la pièce qui se contracte sur le noyau du moule. |

Rayures, Contraintes élevées, Déformation ou casse à l’éjection. |

|

Rayons et Congés |

Arrondir toutes les arêtes. Rayon intérieur ≥ 0.5x épaisseur de paroi. |

Faciliter l’écoulement de la matière et éviter les concentrations de contraintes. |

Mauvais remplissage, Pièce fragile (amorces de rupture), Usure du moule. |

|

Nervures |

Épaisseur à la base ≤ 0.6x épaisseur de paroi. Hauteur ≤ 3x épaisseur de paroi. |

Éviter les surépaisseurs locales qui créent des points chauds et un retrait différentiel. |

Retassures, Gauchissement. |

|

Puits (Bossages) |

Isoler des parois latérales. Renforcer avec des goussets. Respecter les règles d’épaisseur. |

Prévenir les accumulations de matière et les contraintes. |

Retassures, Vides, Fissures. |

Allez plus loin avec notre fiche technique : Les défauts liés à une mauvaise conception de la pièce ou du moule

Avantages, Inconvénients et Coûts : Quand choisir l’injection?

Le choix d’un procédé de fabrication est une décision stratégique qui dépasse la simple faisabilité technique. Pour l’injection plastique, cette décision repose sur un arbitrage entre un investissement initial élevé et un coût par pièce extrêmement bas, un calcul qui définit le « point de bascule » économique de tout projet.

6.1. Forces et Faiblesses du Procédé

L’injection plastique offre une combinaison d’avantages qui la rendent incontournable pour de nombreuses applications, mais elle présente aussi des limites qu’il faut connaître.

Avantages :

- Vitesse et Efficacité : Avec des temps de cycle pouvant descendre à quelques secondes et un processus hautement automatisé, l’injection plastique permet une production de masse à très haute cadence.

- Faible Coût par Pièce à Haut Volume : Bien que l’investissement initial soit élevé, le coût par pièce devient très faible pour les grandes séries (dizaines de milliers à millions de pièces), rendant le procédé extrêmement rentable.

- Haute Précision et Répétabilité : Le procédé permet de fabriquer des millions de pièces virtuellement identiques, avec des tolérances dimensionnelles très serrées, garantissant une grande fiabilité et un assemblage aisé.

- Grande Liberté de Matériaux et de Design : Une vaste gamme de thermoplastiques, de couleurs et de charges est disponible, permettant d’obtenir des propriétés très spécifiques. Le procédé permet également de réaliser des formes complexes et des détails fins.

- Excellente Finition de Surface : Les pièces sortent du moule avec une finition de surface de haute qualité (brillante, mate, texturée) qui ne nécessite que peu ou pas de post-traitement.

- Faible Taux de Déchet : Dans de nombreux cas, les déchets de production (carottes d’injection) peuvent être broyés et réutilisés, minimisant la perte de matière.

Inconvénients :

- Coût d’Outillage Initial Élevé : La conception et la fabrication d’un moule en acier de production représentent un investissement initial très important, souvent de plusieurs dizaines de milliers d’euros.

- Longs Délais Initiaux : La fabrication d’un moule de production peut prendre plusieurs semaines, voire des mois, ce qui allonge le temps de mise sur le marché.

- Contraintes de Conception : Le procédé impose des règles de conception strictes (dépouilles, épaisseurs constantes, etc.) qui doivent être intégrées dès le départ. Les modifications en cours de route sont difficiles et coûteuses.

- Peu Adapté aux Petites Séries : En raison du coût élevé du moule, le procédé n’est généralement pas économique pour la production de quelques dizaines ou centaines de pièces.

- Inadapté aux Pièces Creuses : Pour les pièces entièrement creuses et fermées comme les bouteilles ou les réservoirs, d’autres procédés comme le moulage par soufflage ou le rotomoulage sont plus appropriés.

6.2. Démystifier la Structure des Coûts

Le coût total d’un projet d’injection se décompose en deux grandes catégories :

- Coût de l’Outillage : C’est le principal obstacle à l’entrée. Ce coût est influencé par :

- La complexité de la pièce : Des géométries complexes, des contre-dépouilles nécessitant des tiroirs, ou des tolérances très serrées augmentent le coût d’usinage du moule.

- Le matériau du moule : Les moules en aluminium sont moins chers et plus rapides à fabriquer, mais ont une durée de vie limitée (quelques milliers de pièces), idéals pour le prototypage ou les petites séries. Les moules en acier traité sont beaucoup plus chers mais peuvent produire des millions de pièces.

- Le nombre d’empreintes : Un moule peut contenir une seule empreinte (pièce unique par cycle) ou plusieurs empreintes (plusieurs pièces par cycle). Un moule multi-empreintes est plus cher à fabriquer mais réduit le coût par pièce en augmentant la cadence de production.

- Le pays de fabrication : Les coûts de main-d’œuvre varient considérablement, influençant le prix final du moule.

- Coût par Pièce : Une fois le moule fabriqué, le coût de chaque pièce produite est déterminé par :

- Le coût de la matière première : Le prix des granulés plastiques varie fortement selon le type de polymère (de commodité, technique ou haute performance).

- Le coût machine : Il est directement lié au temps de cycle. Plus un cycle est court, plus on produit de pièces par heure sur une même machine, ce qui réduit le coût d’amortissement et d’énergie alloué à chaque pièce.

- Le coût de la main-d’œuvre : Grâce à l’automatisation, ce coût est souvent faible et se limite à la supervision, au contrôle qualité et à la logistique.

Cette structure de coût explique le « point de bascule économique ». Des technologies comme l’impression 3D ou l’usinage CNC n’ont quasiment aucun coût d’outillage initial, mais un coût par pièce élevé et relativement constant. L’injection, à l’inverse, a une barrière à l’entrée très haute (le moule) mais un coût par pièce extrêmement faible qui décroît avec le volume. Il existe donc un volume de production (généralement entre quelques centaines et quelques milliers de pièces) à partir duquel la courbe de coût total de l’injection croise et devient inférieure à celle des autres procédés. L’estimation de ce point de bascule est une étape fondamentale de la planification de tout projet de fabrication.

Applications sectorielles : L’Injection plastique en action

La polyvalence de l’injection plastique lui permet de répondre aux exigences spécifiques de nombreux secteurs industriels. Chaque industrie exploite une facette particulière des avantages du procédé pour résoudre ses propres contraintes critiques.

- Industrie Automobile

L’automobile est l’un des plus grands utilisateurs de pièces injectées. L’objectif principal est de remplacer le métal pour alléger les véhicules, ce qui réduit la consommation de carburant et les émissions de CO2. L’injection permet de produire des pièces de grande taille, complexes et structurelles.

- Exemples : Pièces intérieures comme les planches de bord, les panneaux de porte, les consoles centrales, les boîtes à gants ; pièces extérieures comme les pare-chocs, les garde-boue, les grilles de calandre ; et composants sous le capot comme les couvercles de moteur ou les boîtiers de filtres à air et de fusibles. Les matériaux utilisés (PP, ABS, PC, PA) sont choisis pour leur résistance aux chocs, leur stabilité thermique et leur aspect de surface.

- Secteur Médical et Pharmaceutique

Dans ce domaine, les contraintes ne sont pas le poids ou le coût, mais la précision, la propreté et la conformité réglementaire (normes ISO 13485, FDA). L’injection en salle blanche (ISO 7 ou 8) avec des presses électriques garantit la propreté et la répétabilité exceptionnelles requises.

- Exemples : Dispositifs à usage unique stériles comme les seringues, les cathéters, les raccords de perfusion ; boîtiers pour équipements de diagnostic, moniteurs et instruments chirurgicaux ; composants de prothèses et implants dentaires fabriqués en polymères biocompatibles comme le PEEK.

- Secteur Électronique et Connectique

L’industrie électronique est confrontée à une course permanente à la miniaturisation et à l’intégration. L’injection plastique, et en particulier la micro-injection, est la seule technologie capable de produire en masse les pièces minuscules et précises nécessaires.

- Exemples : Boîtiers pour smartphones, ordinateurs portables, télécommandes et autres appareils électroniques ; connecteurs, interrupteurs, supports de circuits imprimés, et isolants électriques. Les matériaux comme l’ABS, le PC ou le PA sont choisis pour leurs propriétés diélectriques, leur résistance mécanique et leur capacité à protéger les composants électroniques sensibles.

- Biens de Consommation et Emballage

Ce secteur est tiré par la production en très grande série à faible coût. L’injection est parfaitement adaptée grâce à sa rapidité et à l’utilisation de moules multi-empreintes qui permettent de produire des millions de pièces à un coût unitaire dérisoire.

- Exemples : Jouets (les briques LEGO sont un cas d’école de la précision de l’injection), articles ménagers, composants d’appareils électroménagers, emballages techniques et cosmétiques comme les bouchons, les couvercles et les flacons de luxe. La liberté de couleur et de design est également un atout majeur.

Les Frontières de l’Innovation en Injection Plastique

Loin d’être une technologie figée, l’injection plastique est en constante évolution. Les innovations actuelles ne sont pas de simples améliorations incrémentales ; elles transforment la nature même du procédé, le faisant passer d’un art de « régleur » à une science pilotée par la donnée, et d’un procédé de fabrication de pièces uniques à une plateforme d’assemblage de sous-ensembles multi-fonctions.

8.1. Procédés Avancés : Repousser les Limites du Possible

Ces technologies étendent considérablement le champ des possibles en termes de design, de fonctionnalité et de performance des pièces.

- Bi-injection (ou Injection Bi-matière)

Ce procédé utilise une presse spéciale équipée de deux unités d’injection pour injecter deux matériaux ou deux couleurs différentes dans un même moule et en un seul cycle. Le moule, complexe, peut comporter un plateau rotatif ou un système de translation pour présenter successivement les deux empreintes aux unités d’injection.

- Avantages : Permet de combiner des propriétés (ex: une partie rigide en PP pour la structure et une partie souple en TPE pour la préhension, comme sur une brosse à dents), d’intégrer des fonctions d’étanchéité, d’éliminer des étapes coûteuses d’assemblage et de créer des designs bicolores complexes sans peinture.

- Surmoulage et Moulage d’Inserts

Le surmoulage consiste à injecter une matière plastique autour d’une pièce préexistante, appelée « insert ». Cet insert, qui peut être en métal, en céramique, en verre, un autre plastique ou même un circuit électronique, est placé dans le moule (manuellement ou par un robot) avant l’injection.

- Avantages : Idéal pour créer des pièces hybrides combinant les propriétés des différents matériaux : robustesse d’un filetage en laiton dans une pièce en plastique, prise « soft-touch » sur un manche d’outil, encapsulation et protection de composants électroniques, ou encore la création de connecteurs étanches.

- Injection Assistée par Gaz (GAIM – Gas-Assisted Injection Molding)

Dans ce procédé, après une injection partielle de plastique dans le moule (environ 70-80% du volume), un gaz inerte sous pression (généralement de l’azote) est injecté dans la masse fondue. Le gaz crée une bulle qui pousse le plastique contre les parois du moule, créant ainsi des canaux ou des sections creuses à l’intérieur des parties les plus épaisses de la pièce.

- Avantages : Allègement significatif de la pièce (économie de matière jusqu’à 40%), élimination des retassures sur les sections épaisses, réduction des contraintes internes et du gauchissement, et temps de cycle plus courts car le cœur creux refroidit plus vite. C’est une technique privilégiée pour les pièces de grande taille avec des nervures épaisses, comme les poignées ou les panneaux automobiles.

- Micro-injection

Il s’agit d’une spécialisation du moulage par injection dédiée à la fabrication de pièces extrêmement petites, pesant parfois quelques milligrammes, avec des tolérances de l’ordre du micromètre (µm). Ce procédé requiert des machines et des moules d’une précision exceptionnelle.

- Avantages : C’est la seule technologie viable pour la production en masse de micro-composants pour des secteurs de pointe comme le médical (engrenages pour pompes à insuline), l’horlogerie, la micro-électronique (connecteurs miniatures) ou l’optique.

8.2. L’Impact de l’Industrie 4.0 : Vers l’Usine Intelligente

La révolution numérique transforme les ateliers d’injection, faisant évoluer le procédé vers une production plus intelligente, plus flexible et plus fiable.

- Capteurs et Données (Big Data) : Les presses et surtout les moules sont de plus en plus équipés de capteurs (pression, température) qui collectent des milliers de points de données en temps réel à chaque cycle. Ces données permettent de passer d’un contrôle qualité post-production à une assurance qualité en temps réel.

- Maintenance Prédictive : En analysant les tendances et les dérives des données de production (ex: augmentation de la pression d’injection, variations de température), des algorithmes d’intelligence artificielle peuvent anticiper une panne imminente de la machine ou une usure du moule, permettant de planifier la maintenance avant qu’elle ne provoque un arrêt de production coûteux.

- Production Auto-régulée : Les systèmes les plus avancés peuvent utiliser ces données pour s’auto-corriger. Si le système détecte une dérive de la viscosité de la matière, il peut ajuster automatiquement la température ou la pression d’injection pour maintenir la qualité des pièces dans les tolérances requises, sans intervention humaine.

- Robotique Collaborative (Cobotique) : Les robots ne sont plus cantonnés à des tâches simples en cage. Les « cobots » sont conçus pour travailler aux côtés des opérateurs en toute sécurité, les assistant pour des tâches répétitives ou non ergonomiques comme le chargement d’inserts, le déchargement des pièces, le contrôle qualité par caméra, ou l’assemblage et le conditionnement.

Votre partenaire pour l’Excellence en Injection plastique

Comme ce guide l’a démontré, l’injection plastique est bien plus qu’un simple procédé de fabrication. C’est une technologie de pointe, d’une polyvalence et d’une précision remarquables, mais dont la maîtrise est un défi complexe. L’excellence dans ce domaine ne tolère aucune approximation. Elle exige une expertise approfondie à chaque étape du projet : depuis la sélection rigoureuse de la matière et la conception optimisée de la pièce (DfM), jusqu’à la fabrication d’un outillage de haute précision et le pilotage fin des paramètres d’un cycle de production entièrement automatisé.

Chez BG Plastic, nous ne sommes pas de simples fournisseurs de pièces. Nous nous positionnons comme votre partenaire expert, engagé à vos côtés pour naviguer dans cette complexité. Notre rôle est de traduire votre vision d’ingénieur en une réalité industrielle, en vous accompagnant de l’idée initiale à la production en série, en vous aidant à faire les bons choix techniques et économiques pour garantir le succès de votre projet.

Projet

Maîtrisez les étapes clés d’un projet d’industrialisation d’une pièce plastique

Vous lancez un projet de création d’une pièce plastique ? Vous souhaitez comprendre les différentes étapes et les délais associés à chaque phase ? Notre fiche technique « Timeline Projet » vous guide pas à pas dans ce processus complexe.

Conception

7 règles à respecter pour la conception d’une pièce injectée

Etes-vous sur la bonne voie pour maîtriser l’injection plastique ?

Les défauts liés à une mauvaise conception de la pièce ou du moule

Nous avons élaboré une fiche technique détaillée pour vous aider à identifier et résoudre ces problèmes courants.

Matière

Le Cahier des charges Matières

Facilitez la réalisation de votre projet en téléchargeant notre cahier des charges. Il vous guidera dans la description technique de vos besoins en matières plastiques.

Consulter le cahier des charges

Choisir la matière adaptée à son besoin

Le choix de la matière plastique est une étape essentielle dans tout projet de conception ou de fabrication. Chaque matériau possède des caractéristiques uniques qui influent sur la performance, l’esthétique et le coût du produit final. Pour vous aider à faire le bon choix, nous avons créé une fiche technique complète et accessible.

Les matières de commodités

Le monde des matières plastiques est vaste et complexe. Parmi elles, les matières de commodité occupent une place prépondérante. Produites en grande quantité et disponibles à des prix compétitifs, elles sont utilisées dans la fabrication d’une multitude de produits du quotidien. Mais comment s’y retrouver parmi les différentes familles, les propriétés et les applications de ces matières ?

La classification des matières

Cette fiche est un outil indispensable pour quiconque souhaite mieux comprendre le monde du recyclage des plastiques. En décryptant les codes des triangles de tri, vous contribuez activement à une gestion plus responsable de nos ressources. Téléchargez-la dès et devenez un acteur du recyclage efficace !

Moule

Le moule : Principe, éléments et lexique

Que vous soyez concepteur de produits, ingénieur en plasturgie, étudiant ou simplement curieux de comprendre le monde qui vous entoure, la maîtrise des principes et du lexique du moulage par injection est un atout précieux. Notre fiche technique est votre porte d’entrée pour explorer en profondeur cet univers.

Presse & Périphériques

Principe de l’injection plastique

Grâce à un schéma clair et des explications détaillées, cette fiche technique est idéale pour les étudiants, les professionnels du secteur ou toute personne souhaitant approfondir ses connaissances sur l’injection plastique.

Qualité

Les défauts courants en injection

Que vous soyez un professionnel expérimenté ou un novice dans le domaine de l’injection plastique, cette fiche vous fournira les connaissances nécessaires pour améliorer votre production, réduire les rebuts et optimiser la qualité de vos pièces.

Prototypage rapide et injection plastique : Accélérez vos projets, minimisez les risques

De l'idée à la série, l'étape qui change tout Imaginez ce moment. Après des mois de conception, de simulations numériques et d'innombrables réunions, le modèle CAO 3D de votre nouvelle pièce est parfait. Il est temps de passer à l'industrialisation. Sur votre...

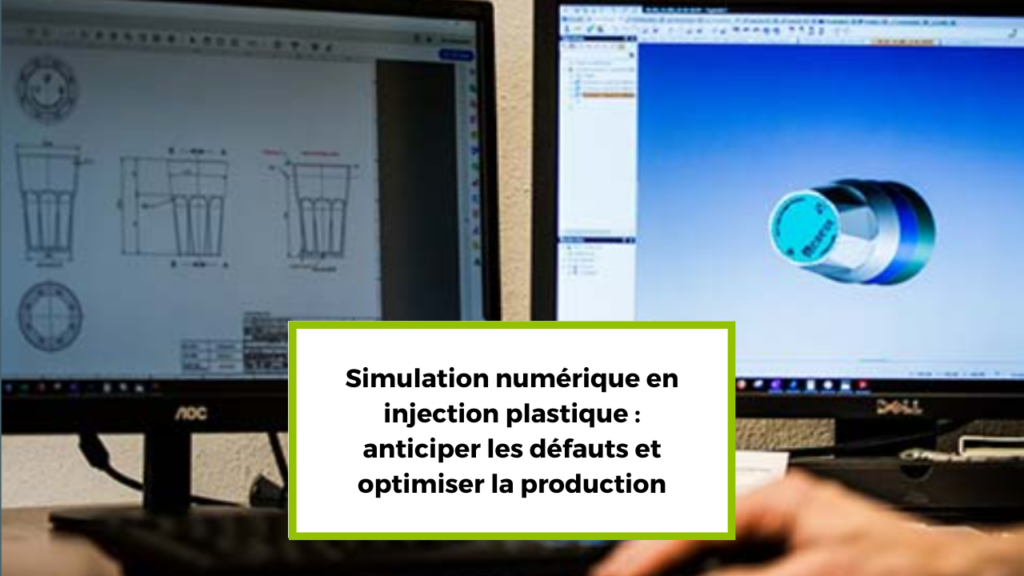

Simulation numérique en injection plastique : anticiper les défauts et optimiser la production

Dans le cycle de développement et de fabrication de pièces en plastique injecté, la simulation numérique s'est imposée comme un outil incontournable. En permettant de modéliser et d'analyser virtuellement le processus d'injection, elle offre des avantages...

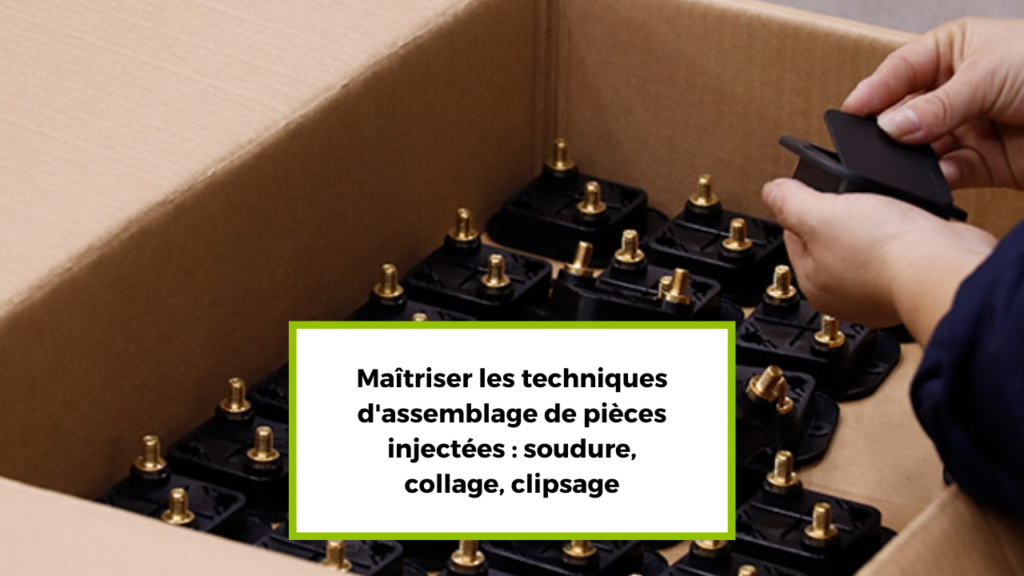

Maîtriser les techniques d’assemblage de pièces injectées : soudure, collage, clipsage

Maîtriser les techniques d'assemblage de pièces injectées : soudure, collage, clipsage L'injection plastique est un procédé de fabrication polyvalent qui permet de produire des pièces aux géométries complexes avec une grande précision. Cependant, de nombreux...

Réduire l’empreinte environnementale de l’injection plastique : éco-conception et optimisation des procédés

Réduire l'empreinte environnementale de l'injection plastique : éco-conception et optimisation des procédés L'injection plastique, bien que procédé de fabrication incontournable pour une multitude d'applications, est de plus en plus scrutée pour son impact...

Injection plastique : Maîtriser les tolérances dimensionnelles pour des pièces de précision

Injection plastique : Maîtriser les tolérances dimensionnelles pour des pièces de précision Dans le domaine exigeant de la fabrication de pièces par injection plastique, l'atteinte de tolérances dimensionnelles serrées est un impératif, particulièrement pour les...

Moules d’injection pour les arts de la table : chouchoutez-les pour qu’ils brillent !

Moules d'injection pour les arts de la table : chouchoutez-les pour qu'ils brillent ! Ah, les arts de la table ! Un monde de finesse, d'élégance et de... plastique ? Eh oui, même les plus belles tables ne peuvent se passer de l'injection plastique pour leurs...

UNE NOUVELLE VISION DE L’INJECTION.

PAROLE D’EXPERT !

De quelques grammes à plus de 2,5 kg, l’équipe de BG Plastic assure

le moulage par injection de vos pièces plastiques moyennes ou grandes séries, pièces techniques complexes ou pièces d’aspect…

Implantée au coeur du pôle de compétitivité de la plasturgie, BG

Plastic a su s’enrichir de ces expertises.

Cette légitimité nous l’avons renforcé par un investissement continu dans nos métiers, dans la formation de nos collaborateurs et la transmission des savoir-faire.

Une stratégie qui nous permet aujourd’hui d’être à la pointe de la technologie et de fournir à nos clients l’assurance de pouvoir mobiliser leurs ressources sur leur métier sans se soucier du nôtre. Tout devient plus simple quand on maîtrise !

DÉCOUVREZ NOS AUTRES PACKS