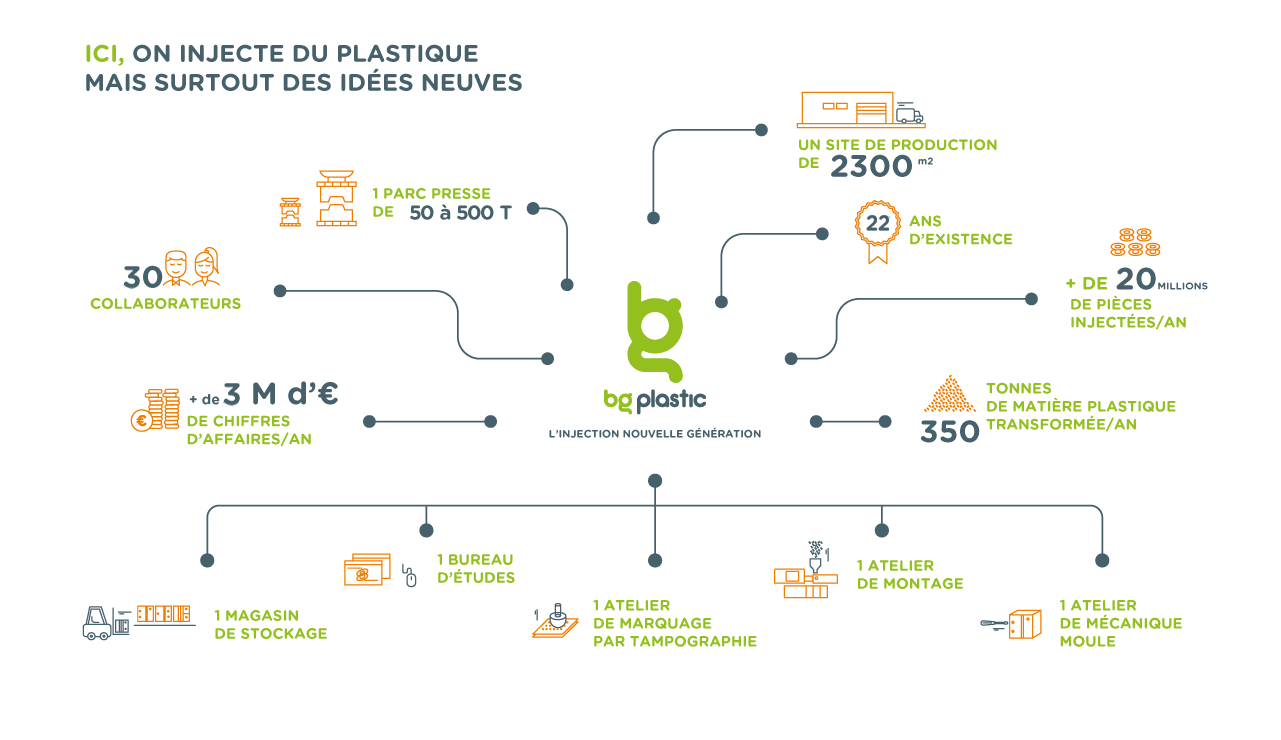

Etude et réalisation de moules d’injection matière plastique technique

Prototypes petite, moyenne et grande série

ACCOMPAGNER VOS PROJETS

DE L’ÉTUDE À LA RÉALISATION

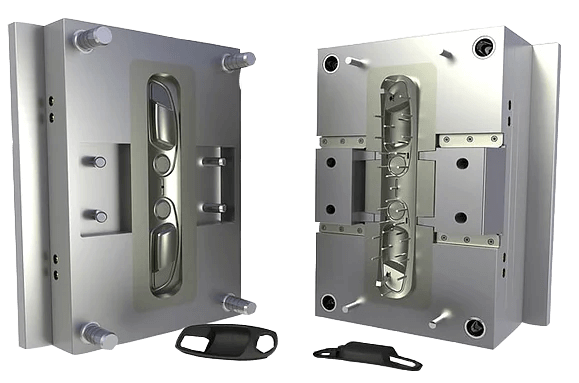

Réalisation de moule d’injection technique

- Réalisation de moule d’injection

- Réalisation d’outils de découpe et emboutissage

- Réparation, modification et mise au point de moule

- Etude et CFAO sur Missler Topsolid

- Essai sur presse à injecter

- Usinage de précision électo-érosion fils et enfonçage,

- CNC tournage et Fraisage

![]()

RÉPARATION ET MODIFICATION

VOTRE MOULE N’A PAS DIT SON DERNIER MOT !

Usure, casse ou accident en cours de production…

Notre atelier de mécanique dédié à la réparation des moules vous garantit une réactivité maximale et donc le minimum d’arrêt de production.

Votre moule est fatigué ? Marre des non-conformités ?

![]()

RESTAURATION, MODIFICATION

VOTRE MOULE PEUT AVOIR UNE DEUXIÈME VIE !

Moule inadapté, malfaçon, évolution de vos contraintes de production… votre outillage nécessite parfois des ajustements. Notre bureau d’études et nos techniciens travaillent ensemble à optimiser sa conception et son potentiel pour lui offrir une 2ème vie.

![]()

STOCKAGE, TRAÇABILITÉ

VOS MOULES À PORTÉE DE MAINS !

Nous mettons à votre disposition un local sur site exclusivement dédié au stockage et à la préservation de vos moules à faible rotation.

Nous sommes en mesure d’assurer un inventaire permanent de vos immobilisations et de vous donner l’état de vos moules sur simple demande. Tous vos moules sont stockés et identifiés physiquement et informatiquement.

ESSAI, PRÉ-SÉRIE

SUR PRESSE À INJECTER ÉLECTRIQUE

LES POINTS FORTS

DE NOTRE PACK

MOULD RESCUER

> Une grande souplesse et réactivité

pour les interventions urgentes sur vos moules en production

> Des moyens et des compétences

pour prolonger la durée de vie de vos moules

> Une solution de stockage et de gestion

qui vous garantit l’intégrité des immobilisations confiées

Les secrets d’un moule d’injection plastique réussi : Conception et Fabrication

Dans l’univers de l’injection plastique, la presse à injecter est souvent perçue comme le cœur battant de la production. Pourtant, une autre pièce maîtresse, plus discrète mais infiniment plus déterminante, orchestre la réussite de chaque projet : le moule. Il n’est pas un simple outil, mais l’ADN de la pièce finale. Chaque détail, chaque courbe, chaque tolérance et chaque état de surface y sont gravés de manière indélébile. La qualité, la vitesse de production et la rentabilité d’une pièce plastique sont directement tributaires de la conception et de la fabrication de son moule.

Alors que la presse fournit la puissance et la matière, c’est le moule qui confère à la pièce sa forme, sa précision et sa constance, cycle après cycle. Un moule d’exception est la garantie de pièces parfaites ; un moule médiocre est une source de problèmes constants, de rebuts et de surcoûts. Chez BG Plastic, nous avons bâti notre réputation sur une double expertise unique : nous ne sommes pas seulement des spécialistes de l’injection, nous sommes aussi des experts en conception et maintenance de moules. Cette approche intégrée assure une synergie parfaite entre l’outillage et la production, pour un résultat optimal.

Avant de plonger dans les secrets du moule, nous vous invitons à consulter notre page dédiée, Injection plastique : le guide complet, pour une vision à 360° du procédé.

Le Moule, un investissement stratégique au cœur de votre production

Le coût initial d’un moule, ou outillage, peut sembler important et représente souvent un investissement de départ significatif. Cependant, il est essentiel de ne pas le considérer comme une simple dépense, mais comme un actif de production stratégique dont le retour sur investissement se mesure sur des centaines de milliers, voire des millions de pièces produites. La qualité de cet investissement initial influence directement les trois piliers d’une production réussie.

Qualité et Répétabilité des Pièces

Le moule est le garant de la constance. Un outillage de haute qualité, usiné avec précision, assure que la première pièce et la millionième seront fonctionnellement et esthétiquement identiques. Cette répétabilité est fondamentale pour garantir un assemblage sans faille, une performance fonctionnelle fiable et un aspect visuel irréprochable, répondant aux tolérances dimensionnelles les plus strictes.

Efficacité et Vitesse de Production

La conception du moule a un impact direct sur la cadence de production. Un système de refroidissement optimisé, des canaux d’alimentation bien dimensionnés et un mécanisme d’éjection efficace permettent de réduire drastiquement le temps de cycle, qui peut descendre jusqu’à 10 secondes pour certaines pièces. Des cycles plus courts signifient une production plus élevée, des délais de livraison respectés et une mise sur le marché accélérée. Un moule bien conçu réduit également les temps d’arrêt pour maintenance, maximisant ainsi le temps de production effectif.

Rentabilité Globale du Projet

L’analyse de rentabilité d’un projet d’injection ne doit pas s’arrêter au coût initial de l’outillage. Un moule moins cher, fabriqué dans un acier de moindre qualité ou avec une conception simpliste, peut sembler attractif au départ. Cependant, il conduira inévitablement à un coût total de possession plus élevé. Les défauts de production génèrent des rebuts, les cycles lents diminuent la productivité et les pannes fréquentes entraînent des coûts de maintenance et des arrêts de ligne. À l’inverse, l’investissement dans un moule en acier de haute qualité, conçu pour durer, est amorti sur la grande série, aboutissant à un coût par pièce extrêmement faible et à une rentabilité maximale sur le long terme. La décision n’est donc pas « quel est le moule le moins cher? », mais « quelle stratégie de moule offrira le coût par pièce le plus bas tout en respectant les exigences de qualité et de volume? ».

La conception du moule : L’alliance de l’ingénierie et de la simulation

La transformation d’une idée de pièce en un produit fabriqué en série commence par une étape cruciale et entièrement numérique : la conception du moule. Ce processus complexe fait appel à des logiciels de pointe et à une expertise technique pointue pour anticiper et résoudre les problèmes avant même que la première pièce d’acier ne soit usinée.

L’Étape fondamentale : La Conception Assistée par Ordinateur (CAO)

Tout part du fichier 3D de la pièce fournie par le client. À partir de ce modèle, l’ingénieur concepteur, ou l’outilleur-mouliste, utilise un logiciel de CAO spécialisé (tel que TopSolid ou SOLIDWORKS) pour construire un assemblage mécanique complexe autour de la pièce. Ce travail de modélisation inclut plusieurs systèmes critiques :

- Le Noyau et l’Empreinte (Core & Cavity) : Ce sont les deux moitiés principales du moule qui, une fois assemblées, forment la cavité ayant la forme exacte de la pièce à produire.

- Le Système d’Alimentation : Il s’agit du réseau de canaux (ou « carottes ») qui guide le plastique fondu depuis la buse de la presse jusqu’à la cavité. Il se termine par le seuil d’injection (« gate »), dont la position et la taille sont déterminantes pour un remplissage homogène et pour l’aspect final de la pièce.

- Le Système de Refroidissement : Un circuit complexe de canaux percés dans l’acier du moule, dans lequel circule un fluide caloporteur (généralement de l’eau). Sa fonction est d’extraire la chaleur du plastique pour le solidifier le plus rapidement et le plus uniformément possible. Un refroidissement inégal est l’une des principales causes de défauts.

- Le Système d’Éjection : Un ensemble de broches (« éjecteurs ») et de mécanismes qui, après l’ouverture du moule, poussent la pièce solidifiée hors de l’empreinte pour libérer le moule pour le cycle suivant.

L’Étape Prédictive : La simulation de flux (analyse rhéologique)

Une fois la conception CAO initiale terminée, l’étape suivante consiste à la tester virtuellement. La rhéologie est la science qui étudie l’écoulement de la matière. Appliquée à l’injection plastique, elle permet, via des logiciels de simulation (comme Moldflow ou SOLIDWORKS Plastics), de prédire avec une grande précision comment le plastique fondu va se comporter à l’intérieur du moule.

Cette analyse numérique simule la pression d’injection, la vitesse d’écoulement, la répartition des températures et le processus de refroidissement. L’immense valeur de cette étape est sa capacité à anticiper et à corriger les défauts de fabrication potentiels avant qu’ils ne se matérialisent. Plutôt que de découvrir un problème lors des premiers essais physiques – ce qui nécessiterait des retouches coûteuses et longues sur l’acier – la simulation permet de l’identifier et de le résoudre numériquement en quelques heures. Les défauts couramment prévenus par la simulation incluent :

- Le Gauchissement : Déformation de la pièce due à des contraintes internes, souvent causées par un refroidissement non uniforme.

- Les Retassures : Petites dépressions ou creux qui apparaissent sur les surfaces des zones épaisses de la pièce.

- Les Lignes de Soudure : Fines lignes visibles à l’endroit où deux fronts de matière plastique se rencontrent dans le moule sans fusionner parfaitement.

- Les Pièges à Air et Brûlures : Des bulles d’air peuvent être piégées dans des zones du moule, créant des vides ou, sous l’effet de la compression, des marques de brûlure sur la pièce.

En optimisant virtuellement la position du point d’injection, le tracé des canaux de refroidissement ou même de légères modifications de la pièce, l’ingénieur s’assure que le moule physique sera « bon du premier coup ». Ce passage d’une approche réactive (ajustement post-fabrication) à une ingénierie proactive et prédictive est la clé pour réduire les risques, les coûts et les délais de développement.

Le choix des matériaux du moule : Une décision stratégique

Le choix de l’acier ou de l’aluminium pour fabriquer les composants d’un moule est une décision fondamentale qui conditionne sa durée de vie, sa performance et son coût. Ce choix doit être aligné avec la stratégie globale du projet, en prenant en compte plusieurs facteurs critiques.

- Volume de production : Un moule pour une pré-série de 5 000 pièces n’aura pas les mêmes exigences qu’un moule destiné à produire plus d’un million de composants pour l’industrie automobile.

- Matière plastique injectée : Certaines matières plastiques, comme les polyamides chargés en fibre de verre, sont très abrasives et usent rapidement les aciers standards. D’autres, comme le PVC, peuvent être corrosives. Le matériau du moule doit être capable de résister à ces agressions.

- Précision de la pièce : Les pièces avec des tolérances très serrées exigent des aciers à haute stabilité dimensionnelle, capables de conserver leur géométrie précise malgré les contraintes thermiques et mécaniques répétées.

- Finition de surface : La production de pièces transparentes (lentilles, vitrages) ou avec un rendu « poli-miroir » nécessite des aciers inoxydables spéciaux qui peuvent être polis à un très haut niveau de brillance.

Le tableau suivant compare les matériaux les plus courants pour la fabrication de moules, en soulignant leurs applications stratégiques.

|

Matériau |

Caractéristiques Clés |

Durée de Vie (Cycles) |

Avantages |

Inconvénients |

Applications Typiques & Stratégie |

|

Aluminium 7075 |

Léger, excellente conductivité thermique, usinage très rapide. |

1,000 – 10,000 |

Coût d’outillage faible, délais de fabrication très courts. Idéal pour un refroidissement rapide et des cycles courts. |

Faible durabilité, ne résiste pas aux plastiques abrasifs ou corrosifs, ni aux fortes pressions de serrage. |

Stratégie : Prototypage rapide, production « pont » pour valider un design avant de lancer un moule série, séries très limitées pour tester un marché à faible risque. |

|

Acier Prétraité (P20) |

Acier polyvalent, bon équilibre performance/coût, livré déjà traité à une dureté d’environ 30 HRC, bonne usinabilité. |

50,000 – 100,000+ |

Excellent compromis, beaucoup plus durable que l’aluminium, facile à usiner et à réparer. Le standard de l’industrie pour de nombreuses applications. |

Résistance à l’usure et à la corrosion limitée face aux matières les plus agressives. Inadapté aux très grandes séries. |

Stratégie : Moyennes séries pour les biens de consommation, les boîtiers électroniques, les pièces dont le cycle de vie est modéré. Le choix par défaut pour un bon rapport qualité-prix. |

|

Acier Traité (H13) |

Acier à outils pour travail à chaud, très dur (traité thermiquement après usinage à ~48-52 HRC), excellente résistance à l’usure et à la fatigue thermique. |

500,000 – 1,000,000+ |

Durabilité extrême, idéal pour les plastiques chargés (fibre de verre) et les cycles de production intensifs. Un véritable actif de production à long terme. |

Coût d’outillage plus élevé, usinage plus lent, conductivité thermique plus faible que l’aluminium, ce qui peut allonger les temps de refroidissement. |

Stratégie : Grandes et très grandes séries pour l’automobile, le médical, ou tout produit à cycle de vie long. L’investissement est plus élevé mais garantit le coût par pièce le plus bas sur le long terme. |

|

Acier Inoxydable (S136) |

Acier de haute pureté, excellente résistance à la corrosion, polissabilité exceptionnelle permettant un fini miroir. |

100,000 – 500,000+ |

Idéal pour les plastiques corrosifs (PVC, POM) et les pièces transparentes ou optiques. Parfait pour les applications en salle blanche (médical). |

Coût très élevé, efficacité thermique plus faible, usinage plus complexe. L’investissement est significatif. |

Stratégie : Marchés de niche à très haute valeur ajoutée : lentilles, pièces optiques, dispositifs médicaux, pièces en contact avec des fluides agressifs. |

Typologies de moules : Des solutions pour chaque application

Au-delà du choix des matériaux, la structure même du moule peut être adaptée pour répondre à des besoins de production ou de conception spécifiques.

Les moules multi-empreintes : Optimiser la grande série

Le principe est simple : au lieu de ne contenir qu’une seule cavité (et donc de produire une seule pièce par cycle), le moule est conçu avec plusieurs cavités identiques. Le principal avantage est une augmentation spectaculaire de la cadence de production et une réduction drastique du coût par pièce, puisque le temps de cycle de la presse est réparti sur plusieurs unités. C’est la solution privilégiée pour la fabrication en grande série. Une variante, le « moule-famille », contient des empreintes de pièces différentes mais complémentaires (par exemple, les deux moitiés d’un boîtier), permettant de produire un kit d’assemblage complet en une seule injection.

Les moules bi-matière : Intégrer fonctions et esthétiques

La technologie bi-injection est un procédé sophistiqué qui permet de mouler deux matières plastiques différentes (ou deux couleurs différentes) dans une seule et même pièce, en un seul cycle de production. Les applications sont nombreuses :

- Fonctionnelles : surmouler un joint d’étanchéité souple (en TPE) directement sur un corps de pièce rigide (en PP).

- Ergonomiques : créer une zone de préhension « soft-touch » sur un manche d’outil ou un boîtier électronique.

- Esthétiques : combiner deux couleurs pour un design plus attractif, avec une délimitation parfaite et durable.

L’une des techniques les plus courantes est le moule à plateau rotatif. Après l’injection de la première matière, la partie mobile du moule effectue une rotation de 180 degrés pour présenter la première pièce moulée (qui devient un insert) devant la seconde unité d’injection, qui injecte alors la deuxième matière. Ce procédé exige des presses à injecter spécifiques, une conception de moule extrêmement précise pour gérer les retraits différents des deux matières, et une maîtrise parfaite du processus, démontrant un haut niveau d’expertise technique.

D’autres types de moules, comme les moules à tiroirs pour réaliser des contre-dépouilles ou les moules à dévissage pour les pièces filetées (bouchons, raccords), illustrent la diversité des solutions d’outillage possibles pour répondre à la complexité de chaque pièce.

La précision et les tolérances : La maîtrise du micron

En fabrication mécanique, une tolérance est la marge de variation acceptable pour une dimension donnée. Dans le moulage par injection, les tolérances commerciales standard se situent généralement autour de ±0.1 mm. Cependant, des secteurs comme le médical ou l’automobile exigent souvent une précision bien plus grande, avec des tolérances pouvant atteindre ±0.025 mm. Le respect de ces tolérances est ce qui garantit qu’une pièce s’assemblera correctement avec d’autres et remplira sa fonction de manière fiable.

Atteindre une telle précision n’est pas le fruit du hasard. C’est le résultat d’une maîtrise holistique de trois facteurs interdépendants, souvent résumés sous le concept de « Design for Manufacturability » (DFM), ou conception orientée fabrication.

1. Conception de la Pièce

C’est le facteur le plus déterminant. Une pièce mal conçue sera impossible à produire avec précision, quel que soit le talent de l’outilleur.

- Épaisseur de paroi uniforme : C’est la règle d’or. Des parois d’épaisseurs différentes refroidissent à des vitesses différentes. Les zones plus épaisses se rétractent davantage, créant des contraintes internes qui déforment la pièce (gauchissement).

- Angles de dépouille : Il est impératif d’appliquer un léger angle (typiquement 1 à 2 degrés) sur toutes les parois verticales parallèles à l’axe d’ouverture du moule. Cette « dépouille » permet à la pièce de se libérer facilement du noyau du moule lors de l’éjection, sans être rayée ou déformée par le frottement.

2. Choix de la Matière Plastique

Chaque polymère possède un taux de retrait (shrinkage) qui lui est propre. En refroidissant de l’état fondu à l’état solide, la matière se contracte. Ce retrait peut varier de 0.2% à plus de 2% selon le matériau (par exemple, un polypropylène se rétracte beaucoup plus qu’un ABS). Le moule doit être usiné en étant légèrement plus grand que la pièce finale, pour compenser précisément ce phénomène. Une mauvaise estimation ou une variation du taux de retrait d’un lot de matière à l’autre est une source majeure d’écart par rapport aux tolérances.

3. Conception et Fabrication du Moule

Enfin, l’outil lui-même doit être d’une précision irréprochable.

- Précision de l’usinage : Les cavités du moule doivent être fabriquées avec des tolérances bien plus serrées que celles de la pièce finale.

- Efficacité du refroidissement : La disposition et la taille des canaux de refroidissement doivent garantir une extraction de chaleur rapide et homogène sur toute la surface de la pièce pour minimiser le gauchissement.

- Position du point d’injection : L’endroit où le plastique entre dans la cavité influence la manière dont celle-ci se remplit, la pression interne et l’orientation des fibres dans le cas des plastiques chargés, ce qui peut affecter les contraintes et la stabilité dimensionnelle.

Ces trois piliers sont intrinsèquement liés. Une pièce bien conçue injectée dans un moule mal refroidi se déformera. Une matière à fort retrait dans un moule parfait donnera une pièce hors tolérances. C’est cette interdépendance qui rend crucial le partenariat avec un expert comme BG Plastic, capable d’analyser et d’optimiser ces trois aspects de manière concertée dès la phase de conception, pour garantir un résultat final conforme aux attentes les plus exigeantes.

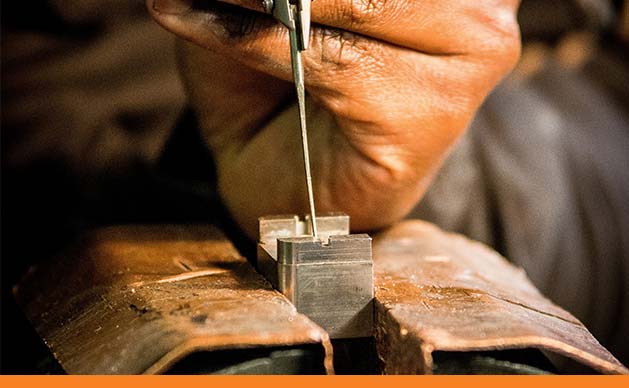

L’Outilleur-Mouliste : L’artisan de la haute précision

Si l’ingénieur concepteur est l’architecte du moule, l’outilleur-mouliste en est le maître d’œuvre. Ce professionnel hautement qualifié est celui qui transforme le plan numérique en un outil physique fonctionnel, avec une précision qui se mesure en microns. Il est le pont entre le monde virtuel de la CAO et le monde tangible de la production.

Ses missions clés sont variées et exigent une palette de compétences étendue :

- Analyse des plans et préparation : Il étudie les plans 3D et 2D pour définir la stratégie de fabrication des différents éléments du moule.

- Usinage de précision : Il programme et opère des machines-outils à commande numérique (CNC) de pointe, comme des fraiseuses ou des machines à électroérosion (EDM), pour tailler les blocs d’acier et leur donner leur forme complexe.

- Ajustage et assemblage : C’est une phase où le savoir-faire manuel et la minutie sont essentiels. L’outilleur assemble les centaines de composants du moule, ajuste les surfaces de fermeture au centième de millimètre près, et polit les empreintes pour obtenir l’état de surface désiré.

- Essais et mise au point : Il participe aux premiers essais du moule sur la presse à injecter. En collaboration avec le régleur, il analyse les premières pièces produites, identifie les éventuels défauts et procède aux ajustements finaux sur l’outillage pour optimiser la production.

Le fait que BG Plastic dispose de son propre atelier de mécanique moule est un avantage majeur. Cela signifie que les experts qui fabriquent, entretiennent et réparent les moules travaillent en étroite collaboration avec les équipes de production. Cette synergie permet une réactivité maximale pour résoudre un problème, optimiser un cycle ou effectuer une maintenance préventive, garantissant ainsi la performance et la longévité de l’outillage tout au long de son cycle de vie.

La création d’un moule n’est que le début. Pour garantir sa longévité et sa performance, un entretien rigoureux est essentiel.

Un moule d’injection plastique réussi n’est jamais le fruit du hasard. Il est l’aboutissement d’un processus rigoureux qui allie une planification stratégique en amont, une ingénierie de conception avancée, une sélection judicieuse des matériaux et un savoir-faire artisanal de haute précision. De la simulation de flux qui prévient les défauts à la sélection de l’acier qui garantit la durée de vie, chaque étape est une pierre angulaire de la qualité, de la cadence et de la rentabilité de votre production de pièces plastiques.

Chez BG Plastic, nous ne sommes pas un simple fournisseur, mais votre partenaire à 360°. Notre double expertise intégrée en conception de moules et en injection plastique nous permet d’optimiser votre projet dans sa globalité, en assurant une parfaite adéquation entre l’outillage et les exigences de production pour un résultat sans compromis.

Votre projet de pièce plastique mérite un moule d’exception. Pour une analyse technique complète et une conception optimisée qui aligne l’outillage sur vos objectifs business, confiez votre cahier des charges à nos experts.

Projet

Maîtrisez les étapes clés d’un projet d’industrialisation d’une pièce plastique

Vous lancez un projet de création d’une pièce plastique ? Vous souhaitez comprendre les différentes étapes et les délais associés à chaque phase ? Notre fiche technique « Timeline Projet » vous guide pas à pas dans ce processus complexe.

Conception

7 règles à respecter pour la conception d’une pièce injectée

Etes-vous sur la bonne voie pour maîtriser l’injection plastique ?

Les défauts liés à une mauvaise conception de la pièce ou du moule

Nous avons élaboré une fiche technique détaillée pour vous aider à identifier et résoudre ces problèmes courants.

Matière

Le Cahier des charges Matières

Facilitez la réalisation de votre projet en téléchargeant notre cahier des charges. Il vous guidera dans la description technique de vos besoins en matières plastiques.

Consulter le cahier des charges

Choisir la matière adaptée à son besoin

Le choix de la matière plastique est une étape essentielle dans tout projet de conception ou de fabrication. Chaque matériau possède des caractéristiques uniques qui influent sur la performance, l’esthétique et le coût du produit final. Pour vous aider à faire le bon choix, nous avons créé une fiche technique complète et accessible.

Les matières de commodités

Le monde des matières plastiques est vaste et complexe. Parmi elles, les matières de commodité occupent une place prépondérante. Produites en grande quantité et disponibles à des prix compétitifs, elles sont utilisées dans la fabrication d’une multitude de produits du quotidien. Mais comment s’y retrouver parmi les différentes familles, les propriétés et les applications de ces matières ?

La classification des matières

Cette fiche est un outil indispensable pour quiconque souhaite mieux comprendre le monde du recyclage des plastiques. En décryptant les codes des triangles de tri, vous contribuez activement à une gestion plus responsable de nos ressources. Téléchargez-la dès et devenez un acteur du recyclage efficace !

Moule

Le moule : Principe, éléments et lexique

Que vous soyez concepteur de produits, ingénieur en plasturgie, étudiant ou simplement curieux de comprendre le monde qui vous entoure, la maîtrise des principes et du lexique du moulage par injection est un atout précieux. Notre fiche technique est votre porte d’entrée pour explorer en profondeur cet univers.

Presse & Périphériques

Principe de l’injection plastique

Grâce à un schéma clair et des explications détaillées, cette fiche technique est idéale pour les étudiants, les professionnels du secteur ou toute personne souhaitant approfondir ses connaissances sur l’injection plastique.

Qualité

Les défauts courants en injection

Que vous soyez un professionnel expérimenté ou un novice dans le domaine de l’injection plastique, cette fiche vous fournira les connaissances nécessaires pour améliorer votre production, réduire les rebuts et optimiser la qualité de vos pièces.

Moule d’Injection Plastique : Le guide pour comprendre les coûts et maximiser votre ROI

Le Moule n'est pas une dépense, c'est le Moteur de votre rentabilité "Combien coûte un moule d'injection plastique?" C'est sans doute la première question que se pose tout porteur de projet impliquant la fabrication de pièces en série. Et la réponse la plus...

[Fiche Moule] 4.3 Les différents type de point d’injection

Le guide des points d'injection plastique par BG Plastic : optimisez vos pièces ! Vous souhaitez améliorer la qualité, l'esthétique et la performance de vos pièces plastiques ? Le choix du point d'injection est crucial ! Chez BG Plastic, nous mettons notre...

[Fiche Moule] 4.4 Le moule : Principe de la Régulation

Découvrez le secret d'une injection plastique parfaite : la régulation des moules ! Vous souhaitez optimiser la qualité de vos pièces injectées et réduire vos rebuts ? La clé réside dans une maîtrise précise de la température de vos moules ! Notre fiche "4.4 Le...

[Fiche Moule] 4.2 Choix des matières et leur durée de vie

Points clés pour le choix de votre moule : Un moule bien choisi est synonyme de production réussie. Évitez les surcoûts et les arrêts de production en sélectionnant le matériau adapté à votre projet. Que ce soit pour un prototype ou une grande série, chaque détail...

[Fiche Moule] 4.1 Le moule : Principe, éléments et lexique

Comprendre le moulage par injection : Le moule, principe et lexique Le moulage par injection est un procédé de fabrication omniprésent, donnant vie à une multitude d'objets qui nous entourent. Mais avez-vous déjà pris le temps de vous pencher sur le cœur de ce...

Injection plastique : un métier, des moules

SOMMAIRE : Injection plastique : un métier, des moules La conception des moules : L'importance d'une conception précise Une conception minutieuse L'importance d'une conception réussie La réalisation des moules : L'expertise derrière la fabrication Des matériaux de...

QUI MIEUX QU’UN EXPERT DE L’INJECTION PLASTIQUE POUR RENDRE VOS MOULES PLUS PRODUCTIFS !

Le moule d’injection est fondamental dans la fabrication de pièces plastiques injectées. Il représente souvent un investissement important sans parler des lourdes pertes d’exploitation qu’il peut occasionner en cas de dysfonctionnement.

Plus le moule est technique (multi-empreintes, à cinématique et géométrie complexes, de grande précision…), plus il nécessite des compétences techniques spécifiques.

Aussi pour éviter tout risque, mieux vaut être bien accompagné.

Avec BG Plastic, vous bénéficiez de tout le savoir-faire technique d’un spécialiste de l’injection plastique associé aux compétences mécaniques d’un atelier mouliste pour vous garantir la meilleure productivité sur tout le cycle de vie de vos moules.

DÉCOUVREZ NOS AUTRES PACKS